使用單一測試設備測試產品,一向是過去終端產品製造業者的選擇,但隨著產品上市時間越來越迫切,且單一終端產品中所內建的功能愈來愈多元,再加上人力成本不斷上漲,以及投資新的測試儀器設備後,後續所需空間擴增與維護成本,皆讓廠商開始思考如何降低測試相關成本。而可更節省產品測試、營運、人力等成本支出的多重裝置測試設備,由於可以單一測試設備支援多種通訊技術、功能的測試,因此漸受矚目。

並行測試多重無線設備(Multiple-device Testing)最明顯的效益即在於減少每單位測試時間。如此一來,使用並行測試的生產測試方案將更引人囑目,再加上其他次項的優點的結合之下,使得多重設備測試將比傳統的單一設備測試(Single-device Testing)更勢在必行。可回報的利潤包含測試設備資產設施,測試站設備,營運和勞動力成本。

目前無線設備的巿場正迅速擴大,不僅現有的無線市場逐漸茁壯,新的市場也在開發中,更別提產品生命週期的縮短。越來越多的無線功能不斷整合至新設備與舊設備上,在短短幾個月之中,數以百萬計的無線設備已被開發、測試和銷售。

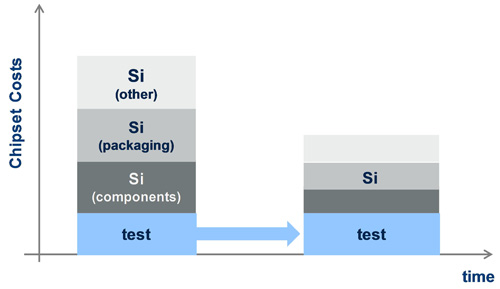

隨著生產量湧現、競爭的加劇,以及經濟規模拓展,每台設備的價格開始下降。且每台設備的製造成本占總成本比例漸趨固定,由於數量的增長,測試成本比例的成長速度將超越其他因素的成本,如晶片測試成本將大於零組件與包裝的成本(圖1)。在一個利潤壓縮與競爭激烈的環境中,任何方法能大幅降低測試成本就具有吸引力,只要不會對品質構成損害。

|

| 圖1 晶片測試、封裝、周邊零組件成本分析 |

規畫產量/產量變化造成成本增加

無線設備製造商正面臨逐年增加的產量和成本壓力,以及年度產量的變化,其往往相當於每月的基本產量。結果造成製造商須多出與測試相關的開支以應付需求的尖峰期,其成本被攤算至年度平均(總體)的需求上。這個無可避免的情況,造成工廠因為在需求量低的期間導致效能低下,進而拖累年度整體效率。

在測試產業中,降低成本的測試方法甚至比提高效率來的更具有吸引力,以期讓製造商總是能在總需求的高峰期達到滿足。將所有成本分為五大類,包括專用測試設備的成本(測試儀器資本支出)、設施成本、一般測試站設備成本如個人電腦(測試站資本支出)、業務費用包括測試設備校準和維護(營運成本),以及勞動力成本,將有助於檢視測試單一設備時的所有測試相關成本。

如果取得以上關於測試設備所有相關測試成本,可以計算出單一設備的測試成本。須對每台設備進行測試除以秒為單位的Tdut時間,最後得到一個每設備每秒的測試成本(Test-cost-per-device-per-second)。現在,如果在同一個時間區段Tdut內同時測試兩台設備,假設所有其他與測試相關的成本保持不變,單一設備的測試成本可降低一半。雖然在現實中,這些費用將不會保持不變,但只要能保持大於等於兩次的測試程度上,單一設備的測試成本將隨之減少。這個簡單的範例顯示並行設備測試能達成的節省幅度,同時避免與測試相關的成本成線性成長。

理想的情況下,若一個測試產出可增加一倍並且沒有額外費用,按理單一設備測試成本將減半。實際上,一些投資額的支出是必要的。但是若採用的做法是購買設備兩次、租用面積兩倍,並聘請兩倍的作業員,每個設備的測試成本則將保持不變。唯一的好處是,同時間內能生產兩倍的設備。

因此,為同時獲得更大的總體測試產出以及更低的單一設備測試成本,必須著手於專門的測試設備、設施、通用測試台設備,營運和勞動力成本,同時提高每時間增量下的測試設備數量。

降低測試儀器的資本支出

比較一台單一設備測試儀器費用約40,000美元,以及另一台能同時處理四個設備的測試儀器費用約60,000美元,可以看出在測試資本支出上可達到的明顯節省。若第一個單一設備測試儀器每月可以測試五千台設備,在每月百萬的尖峰生產需求量的現實情況下,購買兩百台該測試儀器處理尖峰負荷量的資本支出為800萬美元。另外一台配備四個射頻端口的多重設備測試儀器,在完全發揮其平行測試能力之下,可同時測試五千台設備,那麼製造商在尖峰負荷量的處理上需要五十台該測試儀器,其資本支出為300萬美元。

相較之下,差異相當於在測試資本支出節約500萬美元,這僅是其中一項具吸引力的因素,遑論測試儀器4年的折舊率,相當於每年節省125萬美元。不僅達成節省測試成本,也提高工廠生產區間效率,尤其是在人力勞動密集的製造業環境,缺乏重新分配熟練的人員(作業員)在不同的設備或生產線的可能性。

在產能需求量低的時期,採用單一設備測試儀器的工廠讓幾十或上百個儀器閒置,卻仍占用人力,同時,多重設備測試儀器的工廠卻有利於儀器與人力間的有效分配,只須利用儀器上少數幾個連接埠。在現實中,生產量自然有限,不僅是因為測試儀器的性能,還有人力花在轉移設備線路所花費的時間,電腦計算量測數據的處理速度、插拔儀器與設備導致的損壞風險等。

一般而言,能迅速在不同的設備與產線上重新分配作業員的企業,也許更願意充分利用其多重設備測試儀器,並尋求最具成本優勢的方法移動作業人員到最需要的地方。

假設以下情況:設施建築面積有一個固定的每平方尺成本;每單一設備測試儀器和屏蔽箱占用的空間等同於四重設備測試儀器(Four-device Tester)和其屏蔽箱。

為了達成每月平均尖峰值負荷能力五千台設備,將須配備兩百台單一設備測試儀器和屏蔽箱或五十台四重設備測試儀器和屏蔽箱,不論產量尖峰,相對於單一設備測試儀器,多重設備測試儀器僅須使用四分之一的面積。

減少設置試驗站資本支出

除測試儀器,尚須配置裝備通用控制器的測試站台,以協調設備與測試儀器間的互動行為並執行測試程式。大多數單一設備測試儀器僅使用一台電腦及周邊硬體;而四重設備測試儀器也同樣僅使用一台電腦及周邊硬體,同樣的,四重設備測試儀器不僅面積的占用縮減四分之一,同時費用也縮減四分之一。

同樣的好處也適用於其他一般傳統用來支援測試站台操作類型的裝置,如提供電源給測試設備的測試儀器和電腦等的電源供應器。

多重設備測試儀器亦可降低營運成本

營運成本包括電力、水和其他支援設備運作的必要資源,在所有營運成本中,專業測試儀器的校準與維護成本占重要的一席之地,所以此成本通常是以每秒運行一個測試計算。如果經營成本為每秒運行一個測試需0.00005美元,每台測試儀器運行每週7天、每天24小時,則每年的經營成本每台測試儀器將是1,576.8美元(0.00005美元×31,536,000秒)。如果兩百個單一設備測試儀器完整運行1年,成本為315,360美元。而五十台四重儀器進行全面測試運行的成本為78,840美元,這計算顯示出每年75%營運成本的節省幅度,前提是所有測試儀器不間斷運作的條件下。

在生產量明顯減少的時期內,也一樣可以看到卓越的節省效果,相較於一個單一設備測試儀器工廠(其中大部分兩百個單一設備測試儀器閒置狀態),五十個四重設備測試儀器進行全面測試運作。在需求量低的時期,假設後者對應於每月四十萬台的生產量(尖峰需求量的40%),那麼八十(40%×200)個單一設備測試儀器的同時運作,花費相當126,400美元的年度營運成本,仍然明顯高於五十台四重設備測試儀器進行全面測試運行的運營成本,具體而言,四重設備測試儀可節省經營成本的37.6%。

勞動成本降低

以擁有多數原始設備製造商(OEM)/原始設計製造商(ODM)的亞太地區來看,假設一個作業員的每年人力成本約為10,000美元,每兩百台單一設備測試儀器需要一位作業員專門負責,因此,勞動成本約為每年200萬美元,如果使用五十台四重設備測試儀器,勞動成本只需50萬美元。

在未來10年,如果薪資保持固定,單一設備測試儀器的勞動成本為2,000萬美元,而四重設備測試儀器是500萬美元,10年下來每年可節省達150萬美元。然而,特別是在亞洲的沿海地區,在過去幾年勞動成本呈現穩定的成長,估計未來也會繼續增加,在未來10年,若在某一地區的技術勞動工資以18%的速度遞增,單一設備測試儀器解決方案的勞動成本將達到4,468萬美元,而四重設備測試儀器約為1,117萬美元,每年可節省335萬美元。

雖然生產測試業向來被視為勞動密集型產業,出貨量提高、成本上升已促使許多OEM/ODM使用如機械手臂的自動化測試設備(ATE)測試。傳統的ATE利用四個站同時處理四個設備,四重設備測試儀器可有效補足機械手臂的不足,並有效用於自動化生產區間。

自動化機械裝置在很大的程度上取決於特定設備,舉例來說,在自動化生產區間,考慮一個自動化機械裝置售價為145,000美元。一個操作員一次可以操作五個測試站及相關的機械手臂,因此只需要十三位作業員,勞工成本是每年130,000美元,預計每年增長18%,加上五十個通常在10年內折舊的機械手臂(約725萬美元)的一次性成本。預計在10年中,勞動成本和機器手臂處理的四重設備測試儀器的總成本是10,154,000美元。相對於人工勞動密集地採用單一設備測試儀器的工廠,每年可節省345萬美元,和有四重設備測試儀器但沒有ATE相比,相當於每年額外節省10萬美元。

以上的敘述都是有效的,且有助於以一個現實的狀況了解並行測試解決方案的好處。舉例而言,ABC公司是一家專門生產有線設備的大型消費電子製造商,為不斷擴大的無線消費電子設備市場,該公司正計畫建一條新生產線。ABC的第一款無線產品將是應用在高階遊戲機的一個無線模組,售價為8美元,預計在2012年第一季開始銷售。

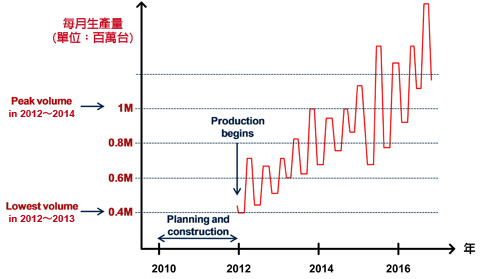

以該公司的基礎作保守的市場分析,預計其無線模組的年產量將從2012年的八百一十六萬件上升至2013年的一千一百零四萬件,在前兩年預期的產品量共計增加一百九十二萬件,出貨量的波動相當驚人,如圖2所示,最低的月生產量預計將從每月四十萬達到尖峰值一百萬件。

|

| 圖2 ABC公司新產線每月生產量預測。 |

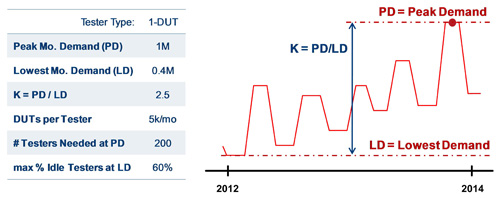

ABC公司打算比較2012~2013年在生產線的每片生產測試成本,有兩個選擇,其一為產線用單一設備測試儀器;其二為產線用四重設備測試儀器加上自動化裝置。在建立預期的需求後,ABC首先先考慮單一設備測試儀器的解決方案,該比率最低需求的峰值K是2.5(圖3),測試儀器每個月可以測試五千個設備,對ABC來說,為了滿足需求,需要兩百台單一設備測試儀器,然而若考慮到每月最低需求只需要八十台測試儀器,此時,將有60%產能閒置。

|

| 圖3 採用單一設備測試儀器時,滿足高峰期與閒置期測試需求分析。 |

ABC接著考慮四重設備測試儀器解決方案,在此方案下,只需五十台就可以滿足高峰需求(表1),基於上述的成本節省和儀器之間的價差,該公司得出在初期投資成本上可節省500萬美元,相當於每年節省125萬美元資本支出,在2012~2013年可節省250萬美元。

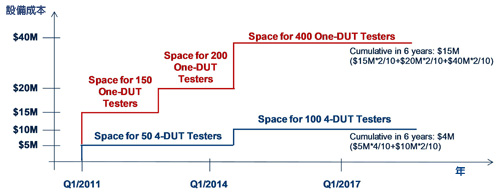

ABC須投資新設備,在設備上的初期投資成本為1,500萬美元,並預計在2011年初完成,以長期的觀點來說,為在2017年前達到每個月兩百萬片的峰值產能,圖4顯示單一設備測試儀器在三階段跟四重設備測試儀器在兩階段的差別。假設儀器折舊為10年,從2011~2016年間單一設備測試儀器解決方案的測試成本約為四重設備測試儀器四倍之多,約可節省1,100萬美元,端看2012和2013兩年,大約可節省250萬美元。

|

| 圖4 單一設備測試儀器在三階段跟四重設備測試儀器在兩階段的差別 |

接著ABC考量測試站資本支出,一個完整測試站包含電腦和其他測試儀器約為2,000美元,因此,在成本上,單一設備測試解決方案約為40萬美元(兩百台測試儀器×2,000美元),而四設備同時測試的測試解決方案約為10萬美元,ABC假設儀器折舊為兩年,在2012~2013年可節省的成本達30萬美元。

考量從2012~2013的預測量和每月生產量的波動,平均月產可以計算為八十萬件設備,相對應的兩百台單一設備測試儀器的平均利用率為每月五千件,可達80%。在兩年80%的利用率下,單一設備測試儀器解決方案的營運成本為每年252,288美元,而對五十台四重設備測試儀器來說,即使產能滿載,也只要78,840美元,同時間兩年可省下346,896美元。

至於勞動成本,先前已經算出於10年攤提的假設下,使用四重設備測試儀器加上機械手臂,每年可省下345萬美元,若只看2012~2013年,單一設備測試儀器解決方案的勞動成本為436萬美元,而四重設備測試儀器解決方案加上機械手臂為1,733,400美元,因此,在兩年的營運成本上可省下2,626,600美元,請注意,作業員的薪資會逐年調升,因此省下的成本也會越來越多。表2比較ABC在前兩年於生產這個新機種上單一設備測試儀器解決方案和多重設備測試儀器解決方案所產生的各項成本。

若考慮每片設備的測試成本在公司獲利中所占的比重,多重設備測試儀器解決方案略勝一籌,該產品的平均銷售價格(ASP)為8美元,總營收於2012~2013年將可達15,360萬美元。若單一設備測試儀器解決方案的總測試費用約為12,200萬美元,占總營收8.31%,同時多重設備測試儀器解決方案的總測試費用約為449萬美元,因此約只占總營收的2.92%。

在測試時間上,多重設備測試儀器解決方案在生產上很占優勢,若擴展到其他成本包含測試儀器成本、資本支出、勞動成本等的角度上,多重設備測試儀器解決方案的優勢將更顯著,在面對降低成本以增加收益的挑戰下,營運者應該考慮多重設備測試儀器解決方案增加自身在這個成長快速市場的優勢。

(本文作者任職於萊特菠特)