生成式AI的出現,是矽光子從利基走向主流的轉捩點。將晶片I/O光化,對半導體產業而言,是一次重大的典範轉移,不僅有技術方面的挑戰,也可能對產業格局帶來巨大影響。

PIC量產仍須跨過多道關卡

(承前文)睿騰創意技術部經理余承叡則指出,雖然業界已經廣泛認知到矽光子技術的重要性,但現階段光子晶片的製造,還是有許多挑戰需要克服。

在設計階段,Lumerical可以為研發團隊帶來很大的效益,因為Lumerical是一個專門用來進行光學模擬的工具,因此設計工程師可以透過Lumerical來模擬光在光子晶片裡面,遇到不同形狀的光柵後,會產生的折射、反射、衍射等現象,進而更快找到適合的結構設計。若再搭配可以進行模式場分析的Mode、負責模擬電荷載子在半導體材料中運動的Charge等模組,則可以進一步將Lumerical的應用範圍擴大到光纖、光感測器、光調變器的設計上。因此,Lumerical可以說是光子晶片研發團隊的瑞士刀。

不過,光子晶片的製造,仍有不少挑戰。用來製造光子晶片的材料,很多是化合物半導體,而且其物理結構相當多變,導致光子晶片的製程跟典型的半導體晶片有很大差異。其複雜的製作加工過程,也讓光子晶片內部元件的IP化,面臨比較大的挑戰。畢竟,IP必須經過製程驗證,但如果製程複雜的話,其驗證跟移植的成本就會增加。同時,光子晶片內有些元件的生產,也需要找到更有效率的生產方式。如果用典型半導體製程,如微影、蝕刻、沉積等步驟來生產這些表面結構複雜的元件,其生產速度恐怕太慢了。

奈米壓印(Nanoimprint)就是一個頗具潛力的製程替代選項。投入奈米壓印技術研發多年的EV Group,就認為奈米壓印是一個比典型半導體製程更適合用來生產微形光學元件的製程技術。

圖2 EV Group業務開發總監Thomas Uhrmann表示,比起典型半導體製程,奈米壓印製程更適合用來生產結構複雜的光學元件

圖2 EV Group業務開發總監Thomas Uhrmann表示,比起典型半導體製程,奈米壓印製程更適合用來生產結構複雜的光學元件

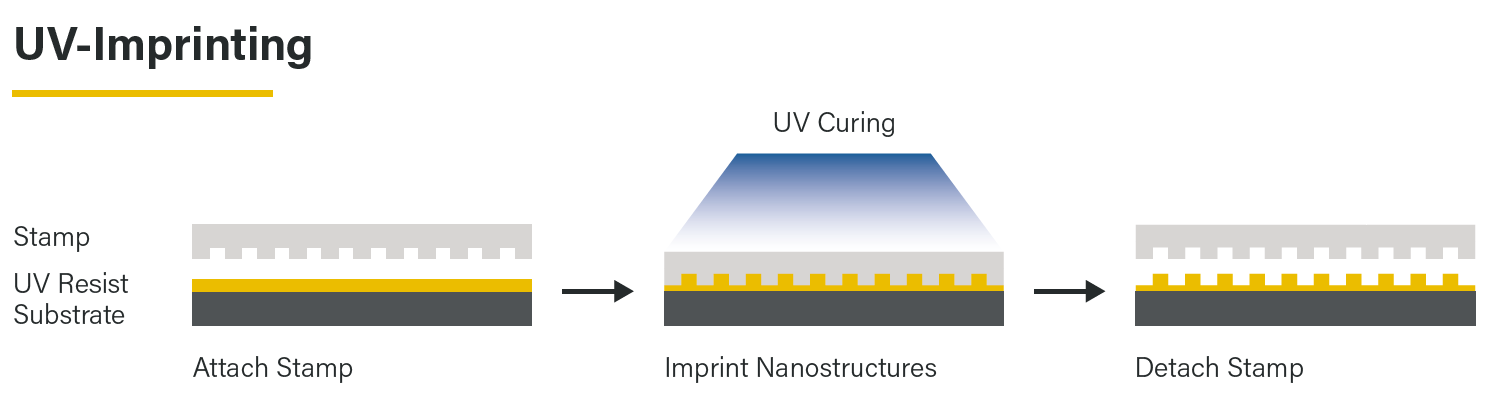

EV Group業務開發總監Thomas Uhrmann(圖2)指出,與典型半導體製程不同,奈米壓印是透過預先製造好的壓模,在材料上留下壓印圖案,然後再對材料進行後續處理,例如照射紫外線(UV)將材料固化,以得到想要的結構(圖3)。這種製程非常適合用來生產帶有複雜結構的元件,例如生物感測器、微流體元件等,而且生產效率遠比曝光、蝕刻、沉積等一系列典型半導體製程要快得多。近幾年來,有越來越多客戶將這一整套製程運用在繞射光學、透鏡等元件的生產上,特別是透鏡。為滿足客戶量產的要求,EV Group已開發出能在12吋晶圓上直接進行透鏡成形、堆疊的EVG 7300奈米壓印設備。

圖3 UV壓印的製作流程

圖3 UV壓印的製作流程

為了將奈米壓印技術推廣到台灣,EV Group已經與工研院合作,共同設立一座研發用的實驗室,讓台灣半導體業者可以就近對奈米壓印技術進行測試與評估。

台灣大型IC設計業者PIC按兵不動

相較於製造跟應用整合端已經開始在為矽光子時代進行準備,在筆者這次走訪EDA與量測儀器業者的過程中,所有業者都表示,針對光子晶片,台灣大型IC設計公司幾乎都是按兵不動,只有少數幾家新創公司投入光子晶片研發。這可能意味著台灣在矽光子產業鏈中,將是以製造跟應用整合為主,光子晶片的設計則需要仰仗外國廠商。

儀器業者分析,光通訊號鏈元件一直都是台灣IC設計產業的弱項。因此台灣雖有光通訊產業,但裡面所使用的晶片類關鍵零組件,基本上都仰賴進口。矽光子的出現,應該不會改變這個產業格局,畢竟我們的產業生態一直是數位強、類比弱,而光電屬於類比的範疇。如果台灣IC設計公司要在這個領域跟已經累積了數十年經驗的歐、美廠商競爭,會非常辛苦。

因此,把資源集中在自己擅長的事情上,或許是正確的決定。畢竟公司經營跟學術研究不同,學研在選擇題目時,有比較高的自由度,但公司經營需要考慮到產品競爭力與投資報酬率的問題。

不過,如果台積電跟日月光成功實現矽光子產業標準化,情況可能就不太一樣了。畢竟,在生成式AI時代,矽光子元件的潛在市場規模遠大於今天的光通訊元件。只要有一個產業共通標準,就能進一步創造出更大的市場,吸引大型IC公司投入。而且,這些大公司未必要自己動手研發,透過購併新創業者,也是一個進入市場的辦法。

而這或許也是台灣會有新創團隊以光子晶片作為創業題目的原因。就趨勢面而言,光子晶片是正確的題目,只要能做出一些成果,就有可能吸引大型IC設計公司購併。因此,矽光子產業後面還有很多值得關注的議題,同時,很多科技業內次領域的市場生態,也可能會因為矽光子而改變。

AI點燃矽光子革命 台灣科技產業鏈動起來(1)

AI點燃矽光子革命 台灣科技產業鏈動起來(2)