散熱設計與分析是改善元件可靠性的關鍵。本文分為三部分,將概述散熱設計的基本原理,包括客戶應用中的Qorvo元件熱阻分析,並提供詳細資訊說明,以協助工程師進行系統層級設計。

(承前文)本系列第一部分首先說明了半導體散熱與量測的基本原理和相關考量要點,第二部分將著重討論不同材料的熱傳導表現,以幫助設計人員藉由適合的材料及布局,滿足RF半導體元件的散熱需求。

應用材料特性評比

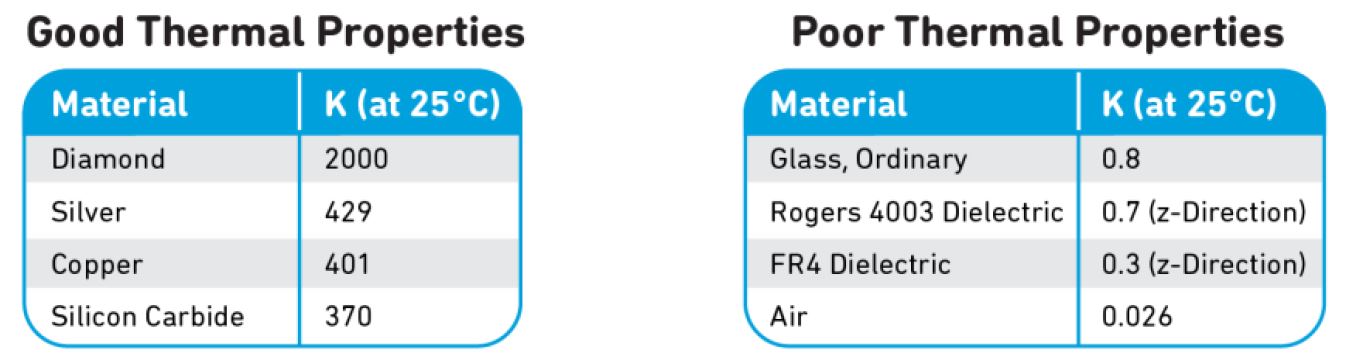

評鑑特定元件或應用材料時,最廣為人知,需要考量的特性就是熱傳導率。熱傳導率以英文小寫字母「k」表示。在此提醒一個重點,金屬與陶瓷的熱傳導率遠高於聚合物及複合材料,後兩者的熱傳輸能力非常薄弱。

某材料的k值決定熱能在該材料上的擴散速度。高k值表示該材料具備較優異的熱傳導。若為金屬,則k值通常會隨著導電率增加。許多介電材料具有高k值,如圖9所示。此外,材料的k值部分取決於溫度,並且可能隨非等向性或方向不同而異。

圖9 材料特性與熱傳導率(k)

圖9 材料特性與熱傳導率(k)

雖然銅是非常好的導體,也是電子元件封裝的常見成分,但並非所有銅都一樣。如表1所示,有時候銅的k值會在製造過程中改變。一般而言,銅會受到合金與製程技術的影響。以包覆成型QFN的銅製引線框架所使用的合金為例,其k值比純銅(銅110)低35%,而印刷電路板(PCB)的鍍銅其k值大約比鋪設在電路板上的軋製銅箔低15%。

此外,PCB的熱阻與電路板的整體厚度成正比,而且散熱導孔也會影響此電阻值的高低。因此,QFN封裝中的高功率氮化鎵(GaN)通常會使用超薄(如8密爾(mil))的PCB,以便盡可能降低熱阻。

PCB材料的散熱效能完全取決於銅的布局方式。如果要使熱能向下流動至散熱片,至少需要有散熱導孔。這些散熱導孔經過鍍銅處理,形成能讓熱能逐層往下疏導的熱傳導路徑。銅的厚度越厚,傳導性能越佳,也可確實提供出色散熱導體,但含銅量越多,成本也越高。因此,系統設計人員和PCB製造商均必須在含銅量與熱傳導效果之間做出取捨。

例如,對於建置在FR4上的多層PCB而言,鑽孔和鍍銅散熱導孔的常見直徑為10密爾和12密爾。若為Rogers材料,則通常採用薄型雙層電路板搭配8密爾散熱導孔。請參見表1的說明。

表1 PCB製程用銅類型詳情表

表1 PCB製程用銅類型詳情表

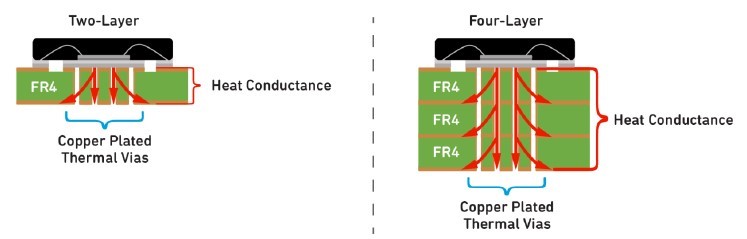

PCB布局與材料還有一個關於層數的考量。現今許多應用均已導入多層PCB,以利於對電路元件與功能之間的所有複雜連結進行布線。這些附加層也提供散熱的效果。在低功率應用中,增加PCB的層數可對元件的熱傳導帶來重大影響。視銅平面的散熱布局完善度而定,兩層和四層電路板的差異可能多達20°C。四層設計有助於散熱,如圖10所示。不同的介電質和銅層都會影響元件下方PCB的熱傳導。銅具備較高的k值,因此銅層成為決定熱流的關鍵。在FR4層中,由於k值偏低,最好使用鍍銅導孔將熱能逐層疏散。然而,如果要回歸到低散熱功率的觀點,則PCB的層數越多越好。

圖10 熱傳導率(兩層與四層PCB對照圖)

圖10 熱傳導率(兩層與四層PCB對照圖)

雖然增加PCB的層數在低功率十分利於散熱,但如果在高功率應用中實作,則會帶來反效果。若在GaN高功率元件等應用情況下增加PCB層數,尤其是功率超過10至15瓦的應用,將會使得電阻提高,進而阻礙散熱路徑。在要求最佳散熱路徑的應用情況下,如高功率散熱情境,建議以薄型PCB取代多層PCB。關於這方面的資訊,本文將在談及GaN應用的部分進一步探討。

應用中的散熱導孔

對於許多半導體元件而言,暴露於零件下方的焊墊是以電氣方式接地。這塊區域通常是插入散熱銅片最理想的地方,將在此處使用散熱導孔。

這些導孔有助於大幅降低熱阻。在晶粒襯墊範圍內設計散熱導孔通道時,排列方式、導孔大小與數量都非常重要。銅層頂部或底部上的銅質接地平面(Ground-plane),縫隙應越少越好,以便在PCB上形成一片散熱區。若為多層PCB,則銅層間的連續導孔應與貫穿頂部兩個金屬層的導孔對齊(勿錯開,以確保將熱能盡可能直接往下導出)。

最後,為了確認以上變數,建議進行熱量測與熱建模,以便針對目標應用的需求,準確建立最理想的導孔數量、大小或類型。理想情況下,應於晶粒襯墊下方盡可能部署實心導孔,以發揮最大的散熱功效;然而,此做法既不符合成本效益,也缺乏可行性。因此,最佳做法是使用半導體廠商提供的指南。半導體廠商會提供最佳化的PCB檔案,顯示建議的散熱導孔位置、類型與數量。

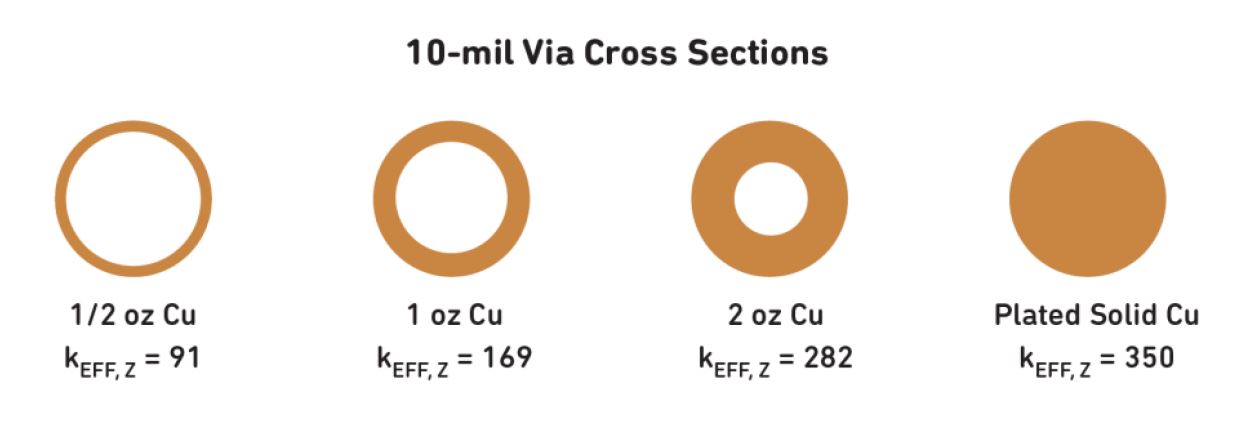

若要透過導孔將熱能排出元件,則使用的鍍銅材料越厚,表示整個導孔截面的k值效率越高,散熱效果也越好。在圖11的kEFF或有效k值中,k代表有效的熱傳導率。使用的鍍銅材料越多,導孔截面的整體有效kEFF值也會隨之提高。舉例來說,若為採用兩盎司鍍銅且直徑為0.010吋的導孔,其kEFF=282W/(mK),但若僅使用半盎司鍍銅,則kEFF=91。PCB設計人員必須在散熱導孔的成本與效率之間進行取捨,但含銅量當然越高越好。

圖11 銅質導孔熱傳導率(k)對照圖

圖11 銅質導孔熱傳導率(k)對照圖

有些設計(如高功率GaN)需要採用實心鍍銅導孔,而不仰賴焊料充填(Solder Filled)。根據內部分析結果,Qorvo建議客戶使用鍍銅實心導孔,但不建議使用焊料的全鍍銅導孔,因為這樣可能會導致在封裝介面形成孔洞。此外,若為運作功率超過10或15瓦的GaN,建議進行散熱分析,以便了解是否具有在封裝或晶粒下方使用散熱銅塊黏著的元件需求。本文第三部分談到GaN時,將進一步深入探討此一主題。

散熱導孔的另一個考量是散熱路徑的間隔。PCB的有效散熱可改善整體的熱傳輸。若導線太過接近或者與熱源附近的熱流路徑呈直角,將會阻礙散熱並形成熱點。若因設計緣故無法避免使用導線,則應試著使這些導線平行於主要熱傳輸路徑,而非橫跨其上。

熱介面(Thermal Interface)

一般而言,將兩個表面黏合時,例如QFN封裝底面的接地片和PCB,會預期兩個實心的金屬體呈現緊密黏合的光滑表面。然而,現實並非如此。這些表面仍存在可用顯微鏡觀察到的氣隙。當兩個實心物體結合時,接觸的實際表面積相對較小,這也和大多數人的認知相反。

熱會在這些氣隙之間流動穿越,但如果沒有熱導體(如導熱膏或其他介面材料),熱能便無法順利流動。熱介面主要分為兩種類型:(1)接合熱介面(如焊點、燒結金屬膏和環氧化物)、(2)可壓縮熱介面材料(TIM)。

焊料和燒結金屬膏會形成冶金接合,就散熱而言是能發揮最高效率的介面。環氧化物通常會摻雜導熱粒子(如銀),以提高熱效能。焊點具備可重工優勢,而燒結金屬膏與環氧化物一旦硬化後便無法重工。

對於像QFN這類一般採焊接的封裝,最好能將外露焊墊與互連部分的焊點孔隙最小化。要使用焊膏覆蓋,還是讓封裝「飄浮(Float)」或「掠過(Skate)」PCB的連接,兩者之間必須有所取捨。一般而言,常見的焊膏覆蓋率為50%至80%。接地片多半採用80%覆蓋率。

壓縮熱介面材料通常效能較低,元件、PCB與散熱片的結構也必須符合相應要求。例如,散熱膏和石墨烯散熱片都必須經過壓縮處理才能發揮效用,這意味著接點的兩個零件必須足夠堅硬,才能夠承受壓力。由於散熱膏層的表面張力即可提供充分的黏著度,使用散熱膏(如Dow Corning 340)並不需要在液冷板上鑽孔。因為可輕易重工,這種做法相當普遍。雖然這些熱介面材料的效能與環氧接合介面相當,但無法與高品質焊點的熱效能相比。此外,只要具備可發揮最佳熱傳輸的充分壓力,石墨烯薄膜也是熱介面材料的理想選擇。

針對應用的熱量測方法

有幾種方式可以確認應用的溫度。其中一種方法是建模;另一種則是前篇文章所述的紅外線成像。模型通常用於確認應用的溫度,但有時候也需要實證量測,可能會使用熱電偶(Thermocouple)或熱敏電阻(Thermistor)。熱電偶使用電壓進行測量,熱敏電阻則使用電阻進行測量,當環境溫度出現變化時,其物理抗性會隨之改變。

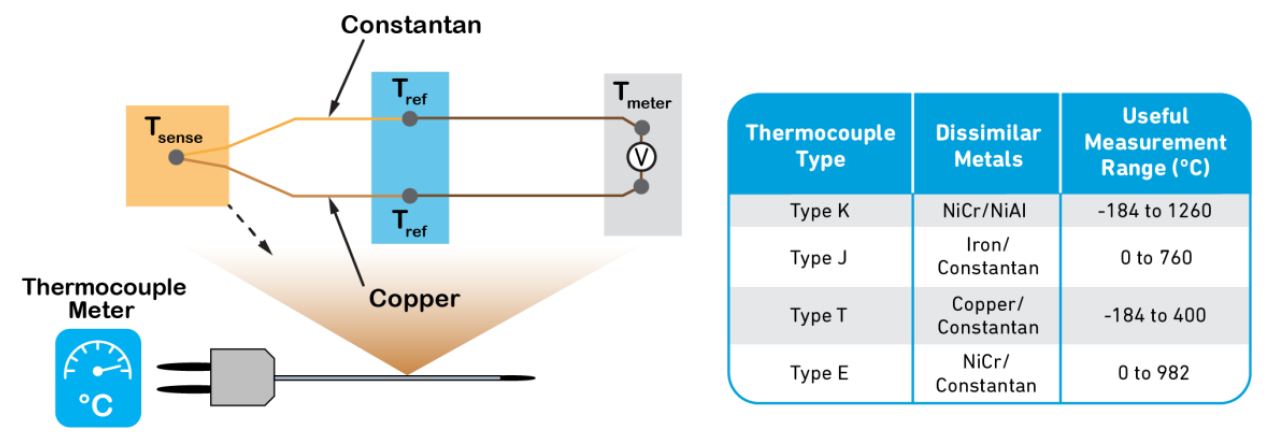

熱電偶量測是工程實驗室最常使用的感測方式之一。熱電偶量測非常簡單,只要將兩條不同金屬的電線接在同一端即可。沒有接電線的另一端則會連接萬用電表或熱電偶溫度計。將兩種不同的金屬(如銅和康銅)電線連接在一起會產生熱電效應,進而在兩者之間產生只有幾毫伏的固定電位差。由於熱電偶是差動元件(Differential Device),而非測量絕對溫度的元件,因此必須取得參考接面溫度。

圖12 熱電偶與熱電偶類型

圖12 熱電偶與熱電偶類型

如圖12所示,熱電偶可由各種不同的材料組成,並可涵蓋-200°C~2,000°C以上的量測範圍,圖中所示範例為電子元件最常使用的情境。使用熱電偶在黏附有元件的PCB上測量溫度時,請務必盡可能接近位於封裝零件下方的接地片,如此測得的數值準確度才足以判定出真實的Rth。

本系列文第二部分說明不同熱介面材料的散熱表現,接下來第三部分將進一步討論高功率GaN應用的散熱考量。

(本文由Qorvo提供)

RF元件散熱設計(1) 解析熱量測/散熱基本原理

RF元件散熱設計(2) 材料選擇/PCB布局要點揭密

RF元件散熱設計(3) 高功率GaN/系統設計實作解析