工業通訊網路帶來獨特的應用挑戰,並且需要最佳化解決方案以便高效率運作。在現今的工廠中,許多不同的可程式設備必須被精確控制以便能夠和諧運作,而工業設備、控制器、感測器、致動器及其他組件間的通訊通道必須即時運作,同時也要能夠抵抗電氣雜訊干擾且提供安全的電氣隔離。此外,隨著工業控制系統的日益複雜,工業通訊網路還必須提供更高的產出率或是生產力輸出。

工業通訊網路日益複雜

|

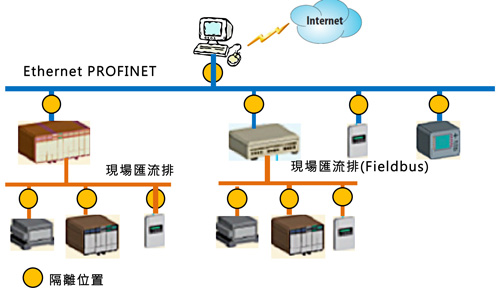

| 圖1 自動化控制系統的階層結構 |

現場匯流排(Fieldbus或Field Bus)代表一系列做為儀器設備間即時分散控制的工業電腦網路通訊協定(圖1),自動化工業系統如經常使用階層式結構控制器系統進行運作的生產組裝線,最頂層為操作人員可以輸入指令並進行工業系統程式控制的人機介面(Human Machine Interface, HMI),通常透過時序要求並不嚴格的通訊系統,例如以封包形式運作,可以承受部分封包資料遺失的乙太網路(Ethernet),連接到由可程式邏輯控制器(Programmable Logic Controller, PLC)或輸入輸出控制盒組成的中間階層。

控制階層結構的底層為連接PLC到生產線組件,例如感測器、致動器、電動馬達、開關以及閥門的現場匯流排,這些通訊連結必須快速以使得感測器與致動器的延遲可以降到最低,達到快速的整體系統響應時間,同時必須為不可受到干擾的即時連線。

在典型工業環境中,由馬達、電力開關與其他來源產生的高電壓、電磁場以及雜訊非常常見,並且對提供高速運作與承受大量電氣雜訊帶來挑戰,因此必須保留PLC系統的即時特性,整體的可靠度與保護措施對於避免生產線停機非常關鍵。

隨著越來越多電子設備的使用與連接,工業控制系統變得越來越複雜,因此須要了解如何更有效地使用廠區空間來容納這些電子設備。對於功能複雜的PLC與輸入輸出控制盒,採用薄型設計模組,將使得印刷電路板(PCB)的底側可用來組裝半導體零組件,因而帶來莫大的優勢,不但可以節省電路板空間,並允許在相同印刷電路板上進行精簡的多重元件焊接。

使用高速光耦合器如安華高(Avago)的ACSL-7210,可以滿足現今工業系統高規格的隔離與保護需求,與競爭方案比較,這個解決方案擁有67%更高的資料傳輸速率,並提供50%更高的隔離能力以及極薄的封裝厚度。

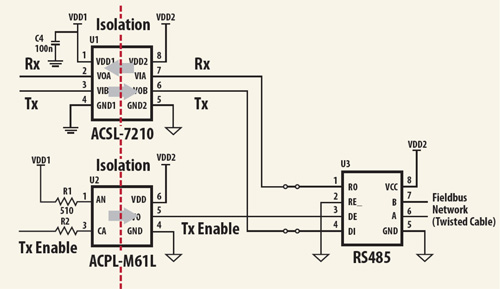

|

| 圖2 PROFIBUS通訊隔離的典型應用 |

圖2為使用25MBd雙通道雙向高速光耦合器,搭配10MBd超低耗電單通道光耦合器,所實作的PROFIBUS

(RS-485)現場匯流排通訊隔離典型應用電路圖,前者主要進行傳送與接收資料通道隔離,後者則用來隔離傳送致能訊號。

高速光耦合器切合工業通訊要求

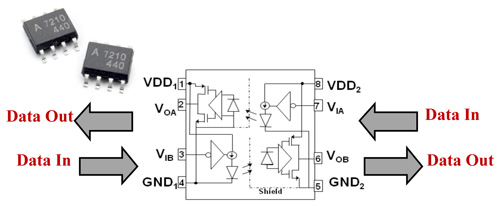

|

| 圖3 高速光耦器功能方塊圖 |

圖3的高速光耦合器為針對全雙工工業通訊應用,如PROFIBUS、現場匯流排以及串列周邊介面(Serial Peripheral Interface, SPI)進行最佳化的雙通道雙向25MBd高速數位光耦合器產品。它使用專利的晶片與封裝技術,在低厚度SO-8小尺寸封裝上達到3,750VRMS的訊號隔離能力,同時支援最高42奈秒(ns)傳遞延遲25MBd資料傳輸率的高速全雙工資料通訊。

專利封裝/LED堆疊 有效精簡系統設計

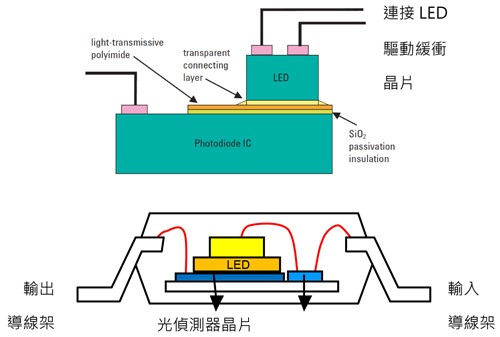

|

| 圖4 高速光耦器剖面圖 |

發光二極體(LED)晶片直接堆疊於矽晶片基底的封裝技術,可實現更高整合度與最薄厚度的單晶片封裝,圖4顯示高速光耦合雙通道之一的剖面圖,輸入邏輯訊號控制互補式金屬氧化物半導體(CMOS)LED驅動緩衝晶片,提供LED電流,光偵測器晶片則由兩個透明層組成,分別為二氧化矽(SiO2)鈍化或絕緣以及頂端的透光聚?亞胺(Polyamide, PI)層,LED透過透明連接層黏貼於光偵測器晶片上,所有步驟都使用標準的晶片貼著程序完成。

|

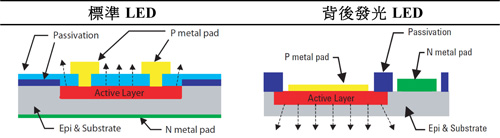

| 圖5 標準與背後發光LED的比較 |

與傳統和金屬接點同側發光的標準LED不同,由LED反側發光的背後發光LED,使得LED能夠堆疊在偵測器晶片上方(圖5)。

|

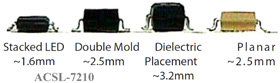

| 圖6 各種封裝厚度方式比較 |

這種專利封裝技術帶來高整合度的優勢,非常適合PROFIBUS隔離資料通訊應用的雙通道雙向光耦合器,其另一個優勢為厚度極薄的封裝,大約只有1.6毫米(mm)高(圖6),因此可以安裝在通常高度限制為2毫米內的印刷電路板背面,以便將電路板空間做最佳利用,讓數位PLC或輸入/輸出控制盒達成薄型精簡封裝設計。

總歸來說,透過專利的封裝與LED堆疊技術,25MBd的雙通道雙向光耦合器將可以符合工業控制通訊網路的高速切換與小尺寸封裝要求,例如在高雜訊工業環境中的PROFIBUS現場匯流排應用,並以小尺寸表面黏著封裝帶來業界最佳的3,750伏特(V)電氣隔離。

(本文作者任職於安華高)