現今越來越多的視訊設備以十億位元(Gigabit)速率執行,它們透過相對較大的同軸BNC連接器相互連接。雖然這些連接器一般都具有良好的品質,但它們在設備中的效能卻取決於其在印刷電路板(PCB)上的封裝方式。非最佳化連接器占位面積的設計會導致阻抗不相符、反射、訊號損耗,並降低設備的訊號保真度。針對BNC占位面積的印刷電路板布局設計工作,一般由設計師和硬體工程師負責,但他們通常沒有時間和工具來順利完成這項工作。

本文將概述BNC占位面積設計中幾個常見的問題,並以圖表說明經審慎設計的邊緣(Edge-mount)封裝和插入式(Through-hole)連接器的占位面積實例。這些連接器可與美國國家半導體(NS)的LMH0384 3G/HD/SD可適性電纜等化器、LMH0303電纜驅動器及LMH0387可配置I/O裝置搭配使用。

因應多樣需求 BNC類型各異

視訊設備一直以來都把BNC與75歐姆(Ω)同軸電纜搭配使用。視訊畫面過去以標準畫質速率(270Mbit/s)傳輸,後來提升到高畫質速率(1.485Gbit/s),現更已轉換到3Gbit/s。BNC連接器必須能在訊號損耗最小的情況下支援3Gbit/s的訊號傳輸,同時還要保持75歐姆的特性阻抗以將反射降至最低。

|

| 圖1 插入式BNC |

許多連接器供應商都根據在印刷電路板上的封裝方式提供不同類型的BNC。基於機械方面的考量,這些連接器可以採用垂直封裝、直角封裝或邊緣封裝。而在電子層面上,訊號接腳不是表面黏著封裝在電路板頂層的連接焊盤上,就是焊接在鍍通孔內,訊號布線則位於電路板的另一面。圖1是一些插入式BNC的實例,圖2為具有表面黏著封裝訊號接腳的邊緣封裝BNC實例,而圖3是具有表面黏著封裝訊號接腳的直角BNC實例。

|

| 圖2 邊緣封裝BNC |

測試BNC阻抗曲線

|

| 圖3 表面黏著封裝BNC |

BNC是一種同軸連接器,專為支援高達3Gbit/s的視訊傳輸而設計。其效能主要決定於BNC內的同軸結構。從BNC連接器至印刷電路板的轉換,對於BNC的效能來說,具有重大的影響。保持BNC頻寬及其特性阻抗是設計良好BNC占位面積時必要的考量因素。

時域反射法(Time Domain Reflectometer, TDR)是快速檢驗沒有訊號接腳或占位面積的BNC同軸結構內部效能一項很好的工具。進行此測量的簡單方法是用扁平金屬片使BNC的訊號接腳與其屏蔽接腳短路,然後向BNC內發射TDR階躍脈衝。透過測量從發射的TDR階躍脈衝反射回的訊號,儀表即可測出在階躍脈衝傳輸期間的阻抗。

|

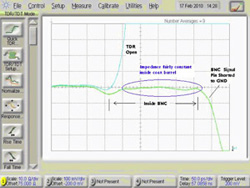

| 圖4 良好BNC的阻抗曲線 |

圖4所示為良好BNC的阻抗曲線。此直角BNC具有均勻的同軸結構,其75歐姆特性阻抗在BNC內幾乎保持不變。因此其占位面積應該設計成能達到與BNC相同的特性阻抗。

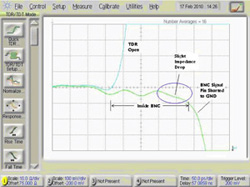

圖5所示則為一般BNC的阻抗曲線。此直角BNC顯示其同軸結構有不均勻的情況。在直角彎曲處,特性阻抗從額定75歐姆開始下降。在此情況下,其占位面積可以設計成具有較高的特性阻抗,以彌補BNC的缺點。

|

| 圖5 一般BNC的阻抗曲線(阻抗下降) |

而圖6所示為不良BNC的阻抗曲線。此直角BNC顯示其同軸結構有多種不均勻的情況。在直角彎曲處,其難以保持其特性阻抗。在此情況下,將很難為此BNC設計具有良好回波損耗效能的占位面積。

解決BNC至電路板轉換問題

大多數表面黏著封裝BNC連接器具有直徑大約30~40密爾(mil)的大訊號接腳。要將訊號接腳正確焊接在印刷電路板上需要大約50密爾寬度的連接焊盤。為了便於布線,通常會使用8~15密爾寬度較細的表面走線,將訊號從BNC連接器傳送至高接腳計數的積體電路。

|

| 圖6 不良BNC的阻抗曲線(阻抗波動) |

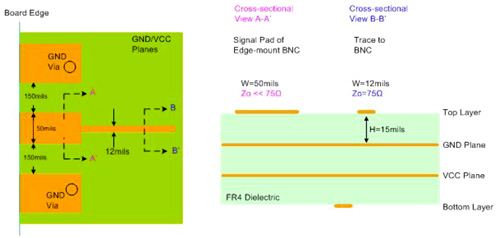

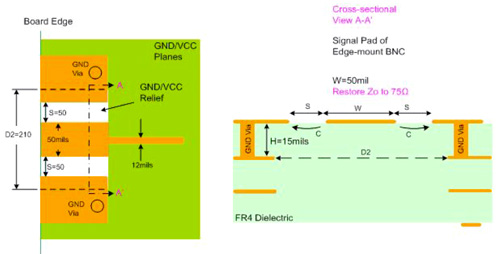

圖7所示為非最佳化邊緣封裝BNC占位面積的俯視圖和截面圖。為達到75歐姆特性阻抗,在此專門設計一條12密爾寬度的微帶線,安置在GND層上方15密爾處。BNC的連接焊盤相當於50密爾寬的微帶線。由於在焊盤下方15密爾處有GND層,因此焊盤的特性阻抗大幅低於走線的特性阻抗。焊盤導致阻抗大幅下降,這將會影響訊號品質並增加寄生電容,從而減少BNC頻寬。

|

| 圖7 非最佳化邊緣封裝BNC占位面積的俯視圖和截面圖 |

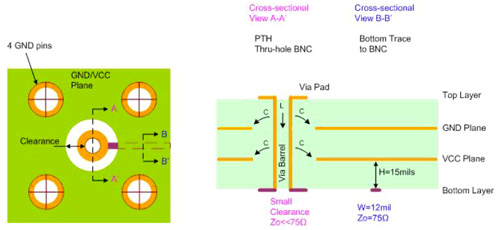

大多數類型的視訊設備通常會使用插入式BNC,因為它具有更佳的封裝穩固性。BNC通常會封裝在電路板的頂層,其訊號接腳焊接在較大的鍍通孔內,訊號布線則位於電路板的底層。圖8所示為非最佳化插入式BNC占位面積的俯視圖和截面圖。內部接地和電源層與鍍通孔隔離以免訊號接腳短路。

|

| 圖8 插入式BNC占位面積的俯視圖和截面圖 |

鍍通孔的圓柱形筒體會產生少量電感。每個內部電源層都會為鍍通孔提供寄生電容,具體容量取決於內部電源層與金屬柱之間的間隙。間距小的大鍍通孔會產生過高的電容,從而導致阻抗大幅下降。如果訊號布線在BNC的同一層,鍍通孔就會成為懸掛在訊號走線上的殘端,並產生較大的寄生電容,甚至導致更大幅度的阻抗下降。

降低非最佳化訊號發射影響

|

| 圖9 視訊連接埠的SMPTE回波損耗要求 |

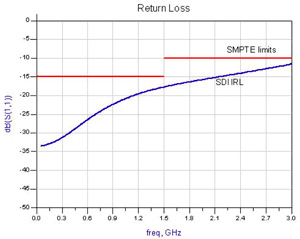

美國電影及電視工程師學會(SMPTE)發布多個標準,用於管控經由同軸電纜的數位視訊傳輸。這些SMPTE標準包括輸入和輸出回波損耗要求,主要規定輸入或輸出連接埠與75歐姆網路的匹配度。圖9所示為有關回波損耗規格的SMPTE要求。設計不良BNC或非最佳化BNC占位面積會導致阻抗不相符,使其難以通過SMPTE回波損耗限制。

嚴重的阻抗不相符會導致反射,進而對訊號品質造成不利影響,而且還會縮小資料眼的電壓或時序幅度。訊號發射中的過高寄生電容會減少訊號路徑的頻寬,並導致符號間干擾和抖動。圖10為因非最佳化訊號發射而降級的訊號波形實例。

依實際狀況選用BNC

|

| 圖10 因非最佳化訊號發射而降級的訊號波形 |

如何選擇BNC主要決定於BNC的機械結構以及與設備外殼的相容性。在電子方面則要求BNC能在插入損耗較低的情況下支援高達3Gbit/s的傳輸,同時還要求在其同軸結構內保持均勻性和幾乎恆定的特性阻抗。它們最好具有較小的訊號接腳,如此即可在占位面積設計中盡量使用最小的通孔或連接焊盤,以便將阻抗的不連續性降至最低。

電源層影響表面黏著封裝BNC占位面積

透明占位面積(Transparent Footprint)是指具有與BNC連接器相同特性阻抗,而且不會大幅增加影響BNC頻寬的電路寄生值。

以下探討幾項技術,其中一種有效方法是檢查訊號路徑、尋找偏離目標阻抗的電路板幾何圖形,並提出將阻抗恢復至目標值的方法。

如圖7所示的表面黏著封裝BNC,大的連接焊盤會導致阻抗大幅下降。提高其阻抗須要使用較大的電介質分離(H>>15密爾),但這並不是一個適合的方案。提高焊盤阻抗的其中一種方案是在焊盤下方的一個或多個電源層進行釋放,以消除過高的寄生電容。釋放開口尺寸設計為能提供剛好足夠的邊緣電容,以將連接焊盤的阻抗恢復至其目標值。

圖11所示為在焊盤下方使用電源層釋放的這項技術。占位面積取決於第一個GND層的位置,以及電路板中使用的電源層位置和數目。

|

| 圖11 針對表面黏著封裝BNC占位面積使用電源層釋放 |

圖12為改進後的占位面積實例,在此實例中,焊盤下方的所有電源層上都使用較大的GND/VCC釋放。此步驟會將焊盤的特性阻抗提高到75歐姆(此實例的目標阻抗)以上。為了使阻抗恢復至目標值75歐姆,在焊盤的兩端增加接地金屬片。這些接地片安置在離焊盤預先定義的距離處,這樣就能產生剛好足夠的接地耦合,以達到所需的阻抗。此結構的優點是與不同電路板層疊完全無關,因此可在多層電路板設計中重複使用。

|

| 圖12 針對表面黏著封裝BNC占位面積使用GND釋放和GND保護片 |

掌握鍍通孔/引出線 穿孔式BNC占位面積縮小

|

| 圖13 針對穿孔BNC占位面積在引出線上方使用GND接地片 |

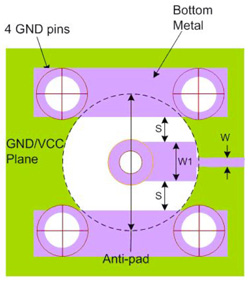

對於穿孔式BNC,其占位面積由鍍通孔及其引出線兩部分結構組成。鍍通孔直徑通常為30~50密爾。為了使鍍通孔的阻抗保持為75歐姆,在電源層中須要使用大間距(抵抗襯墊)。抵抗襯墊尺寸決定於鍍通孔直徑,以及電路板中的電源層數目。

使用大的抵抗襯墊後,抵抗襯墊區域內的引出線將喪失其GND參考,其阻抗就會增加。為解決此問題,必須將短金屬片延長至抵抗襯墊內以保持引出線的阻抗。底層引出線上方的第一個電源層需要延長金屬片,其寬度通常為走線寬度的三到五倍。圖13所示為採用此技術的BNC占位面積。另一項常用技術是擴寬抵抗襯墊區域內的引出線,以降低其阻抗(圖14)。

|

| 圖14 針對穿孔BNC占位面積使用更寬的引出線 |

圖15所示為改進後的占位面積。在此例中,底部金屬層上加寬的引出線任意一側都安置兩個GND接地片。這些接地片安置在離引出線預先定義好的距離處,這樣就能產生剛好足夠的接地耦合,以達到短引出線所需的阻抗。此結構的優點是能獨立調整電源層中的抵抗襯墊,以控制鍍通孔阻抗,獨立調整接地保護片間隙,以控制引出線阻抗。

最佳化BNC占位面積

BNC占位面積設計涉及在GND和VCC內層安置抵抗襯墊或使用釋放,或安置表面GND接地片,以產生剛好足夠的寄生電容來保持所需的特性阻抗。占位面積取決於BNC的訊號接腳直徑及電路板中的電源層數目。

|

| 圖15 針對穿孔BNC占位面積在引出線側邊使用GND接地片 |

在某些情況下,占位面積可以設計成偏離額定的75歐姆,以彌補BNC本身些許的缺點。硬體工程師必須根據過去的經驗來達到BNC占位面積設計的最佳化,在許多情況下,常常會進行多次電路板重新設計。

可以使用三維電磁模擬來達到BNC占位面積設計的最佳化。從BNC的三維模型(機械維度和材料特性)開始,將建議的占位面積結構和電路板特性如走線寬度、層疊和材料特性,輸入3D EM模擬器。藉由執行頻率模擬以確保符合有關回波損耗和插入損耗的設計目標,還可以執行模擬TDR來檢查BNC和占位面積的阻抗曲線。

BNC供應商非常了解BNC模型,在客戶輸入電路板層疊的情況下執行此類模擬,是全面了解BNC模型最好的方法之一。本部分的模擬實例由連接器供應商Samtec提供(圖16)。

|

| 圖16 Samtec直角BNC及其在印刷電路板上占位面積的3D模型 |

透過評估板測試BNC

目前,已經可以使用3D EM模擬器來達到BNC占位面積設計的最佳化。為驗證其系統效能,將在美國國家半導體LMH0387評估板上採用多種BNC類型及其最佳化占位面積。

LMH0387是一款單晶片可適性電纜等化器和電纜驅動器,其允許將一個BNC共用為輸入連接埠或輸出連接埠。且具有內建終端和回波損耗網路,可從積體電路補償電容,並可簡化高速電路板布局,以符合SMPTE回波損耗要求。此外,LMH0387透過4.7μF的交流耦合電容器連接至BNC。為達到良好的回波損耗,將LMH0387放置在靠近BNC連接埠的位置,並使用75歐姆走線將其連接至BNC。為了將阻抗的不連續性降至最低,還要為4.7μF交流耦合電容器的大連接焊盤採用接地釋放技術。

在BNC連接埠上,將同時執行TDR阻抗測量和回波損耗測量。封裝垂直和直角插入式BNC的兩塊評估板圖使用TDR為其測量的阻抗曲線與回波損耗圖中,可以看出離SMPTE的限制還有5~10dB的幅度;邊緣封裝和表面黏著封裝BNC的另一組測量,則可發現阻抗曲線與BNC連接埠回波損耗表現較符合SMPTE的要求。

任何布局都會影響電機性能

本文討論BNC占位面積中幾個常見問題,並介紹透明占位面積設計的幾項設計方法。最佳化的設計是使用最小訊號接腳的連接器,因此毋須設計任何特殊電路板結構。對於訊號接腳較大的連接器,無論是邊緣封裝還是插入類型,都可設計具有良好效能的受控阻抗占位面積。但務必使用最小的焊盤或孔。然後,排查訊號路徑、逐一檢查電路板結構、尋找路徑中的寄生電感和電容,並找出消除過高阻抗,以及將阻抗恢復至目標值的方法。

本文所使用的原則不僅適用於占位面積設計,對其他元件連接焊盤也同樣有效。高速電路板設計不再是A點至B點的簡單連接。許多細微的布局決策都會影響電機的效能。三維電磁模擬工具可協助工程師進行重要布局決策並達到目標電機特性。時域反射計是進行電路板除錯和識別阻抗變化位置的有用儀表。良好的訊號發射是獲得良好訊號品質及滿足回波損耗要求和電路板上其他電路要求的基本。

(本文作者任職於美國國家半導體)