音訊插孔已成為智慧型手機應用的標準配置。使用者可利用音訊插孔插入帶有麥克風的耳機(4極)或立體聲耳機(3極)。現有的系統設計可以讓手機檢測3極或4極配件,以及檢測Send/End鍵,但這種設計本身存在著功耗、檢測錯誤和音訊雜音(爆破音或滴答聲)等問題。

這些在功能和音訊品質方面的問題可能會帶來印象不佳的用戶使用經驗。而業者推出的新元件如快捷半導體(Fairchild)的音訊插孔檢測開關FSA8008,可在音訊插孔、基頻(Baseband)處理器和麥克風前置放大器間提供一個介面,自動檢測出插入音訊插孔的是何種設備,並解決相關軟體問題。此外,新元件還能大幅降低系統電流和縮小印刷電路板(PCB)的占位空間,並消除麥克風偏壓所造成的插入爆破音或滴答聲。

現有解決方案不盡理想

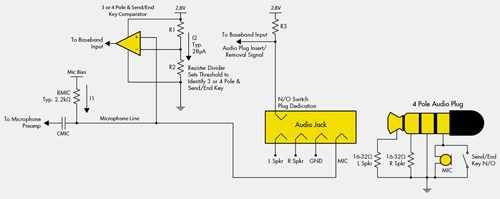

現有的音訊插孔檢測解決方案採用離散式元件設計,一般是比較器和相應的電阻和電容(圖1)。這種設計有一些天生的缺點,會導致電流浪費和音訊雜音等使用者介面的問題。

|

| 圖1 現有的音訊插孔檢測設計 |

電路中比較器的作用有二:一是在3極(立體聲耳機)或4極(帶麥克風的耳機)音訊插頭之間進行檢測,二是檢測Send/End鍵的按壓。如果插入的是3極插頭,麥克風線被下拉到GND,比較器輸出一個Low訊號給基頻處理器。若連接4極插頭,麥克風線通常為1.8伏特(V),屬於不按壓Send/End鍵的情況。按下Send/End鍵時,麥克風線對地短路,比較器輸出一個Low訊號給基頻處理器。這就產生了一個基本的問題--如果連接4極耳機,同時按下Send/End鍵,而基頻處理器記錄下3極插孔,則系統可能永遠無法恢復。

此外,這種設計還增加兩個重要部分所消耗的電流。用來設置比較器基準電壓的電阻分壓器與電源直接相連,即使沒有音訊插頭插入,也一直有著28微安培(μA)的耗電量(圖1中的I2)。根據系統設置,麥克風偏壓並未隔離。

如果連接4極插頭,並且不需要麥克風,則麥克風偏壓電路經由RMIC和麥克風消耗的電流超過500微安培(圖1中的I1)。即使無閘控,麥克風偏壓電路也會產生插入爆破音或滴答聲等雜音問題。

麥克風線一般是音訊插孔的第4極,當插頭插入或拔出時,左、右揚聲器端子刮擦(Scrape)麥克風偏壓電路,產生插入爆破音或滴答聲。所有這些問題都會增加系統設計與相關軟體發展的複雜性,並導致用戶使用經驗不佳的印象。

音訊插孔檢測開關應運而生

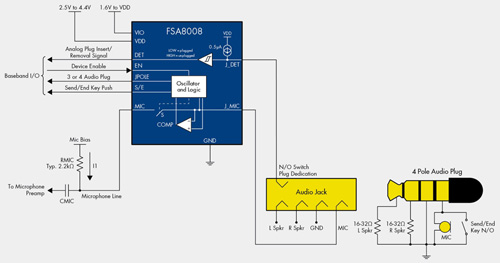

隨著手機製造商愈來愈注重用戶的體驗並努力提升,一種新的功能元件應運而生:音訊插孔檢測開關。像FSA8008這類檢測開關元件,可連接音訊插孔、基頻處理器和麥克風前置放大器(圖2)。其主要是解決現有解決方案所存在的問題,同時提供更多的功能特性,如節省電路板空間、提高靜電釋放(ESD)性能、簡單的基頻處理器介面以及自動重定。

|

| 圖2 新式整合型音訊插孔檢測開關解決方案 |

解決Send/End鍵卡住問題

當用戶插入耳機並按住Send/End鍵時,手機會把4極耳機誤判為3極立體聲耳機。在這種模式下,麥克風前置放大器會變成靜音或關斷,讓耳機麥克風無法作用。此外,手機也永遠不會從這種狀態中恢復,從而導致用戶體驗不佳。

為了避免這種情況發生,在檢測3極插頭時,如FSA8008這樣的音訊插孔檢測開關,可通過不斷地對麥克風偏壓電壓來進行監測,從而解決此一問題。

如果檢測到3極插頭,FSA8008中的專用電路會在短時間內關斷連接音訊插孔第4極和麥克風偏壓電壓的開關。這時,若麥克風線電壓等於接地電壓,則連接的仍是3極插頭;若麥克風線電壓大於200毫伏特(mV),則插入的是4極耳機。該元件會識別這種變化,並把JPOLE接腳上的更新訊號輸出到基頻處理器。於是,手機可以從錯誤中恢復,麥克風將正常工作。這種解決方案透過自動校正錯誤和更新系統,解決使用者體驗不佳的問題。

降低系統電流

現有的系統設計不是一種低功耗解決方案,這表現在兩個方面。一是因設置比較器基準電壓(圖1中的I2=28微安培)而帶來的漏電流,另一個是當連接耳機但不需要麥克風時(圖1中的I1大於500微安培)的漏電流。

而新的檢測開關把比較器、基準電壓、開關及邏輯電路都整合在一個元件中,從而大幅地降低系統電流。在現有解決方案(圖1)中,僅比較器和基準電壓的耗電量就達48微安培(比較器=20微安培+基準電壓=28微安培)。而即使在最壞情況下,FSA8008這樣的檢測開關的最大耗電量也只有25微安培,節省至少一半的耗電量。

此外,新式檢測開關還可以檢測到音訊插頭何時插入或拔出。如果插頭拔出,檢測開關會自動進入低功耗狀態,此時最大耗電量只有3微安培。

了解手機的電流工作情況,也有助於進一步降低電流。例如,在MP3模式中,Send/End鍵可用於播放和暫停(Play and Pause),但不需要麥克風。在現有解決方案中,需要麥克風線偏壓電路來識別Send/End鍵的按壓,如此一來,麥克風線偏壓電路經由RMIC和麥克風會產生大於500微安培的漏電流。而新式音訊插孔檢測開關則可以監測Send/End鍵的按壓來減少此一電流,例如Send/End鍵這樣的人機介面,只需要幾百毫秒的輸入精度。所以,檢測開關只須在短時間內對Send/End鍵進行監測。為了監測Send/End鍵,內部開關會關斷,然後利用麥克風線偏壓電路識別Send/End鍵按下與否。如果檢測到鍵被按下,Send/End鍵會恢復,並通知基頻處理器。如果沒有檢測到鍵按下,則內部開關會打開。此一監測的工作週期(Duty Cycle)為90/10,與現有解決方案相比,可為系統省下90%的電源。

消除插入爆破音/滴答聲雜音

根據設計的不同,麥克風線可連接到音訊插孔的第3極或第4極。在這兩種情況下,如果在音訊插頭插入或拔出時有麥克風偏壓電壓,就會聽到插入爆破音或滴答聲,影響用戶體驗。左/右揚聲器分別連接到第1極和第2極,當插入或拔出插頭時,這些極針會刮擦麥克風偏壓電路,產生插入爆破音或滴答聲。

類似FSA8008這樣的新式音訊插孔檢測開關已整合能夠完全解決這個問題的全部元件,包含一個音訊插頭插入或拔出檢測接腳(J_DET)、用來隔離麥克風線偏壓電路的開關,以及按鍵恢復電路。

當插入音訊插頭時,J_DET接腳會檢測其連接,內部邏輯電路恢復手動連接。恢復工作完成後,通知基頻處理器已連接,內部開關即可關斷。當音訊插頭被拔出時,檢測開關必須迅速回應,在R Spkr(右揚聲器)接觸到音訊插孔內部的GND之前隔離麥克風線偏壓電路。這時候檢測開關可識別出音訊插頭已拔出,迅速恢復連接,並打開開關。檢測開關中整合這三個特性,從而能夠完全解決麥克風偏壓電路產生的雜音問題。

這些新型的音訊插孔檢測元件可解決現有方案固有的問題,它們可以消除插入爆破音或滴答聲、降低漏電流,並避免檢測錯誤,進而提升使用者體驗和系統設計品質。

(本文作者任職於快捷半導體)