碳氫化合物是交通運輸工具的主要動力能源之一,然而碳氫化合物燃燒後產生的污染物是最嚴重的環境問題之一。作為綠色運輸工具動力總成(Power Train)的替代物,混合動力汽車(HEV)和純電動汽車(EV)正在快速發展。

汽車的電氣化不僅涉及汽車動力組件,還給電力轉換器帶來新的應用。作為電力負載的輔助電源,直流對直流(DC-DC)轉換器是混合動力汽車上的關鍵模組之一,必須能夠處理從12伏特(V)DC匯流排到高壓DC匯流排(用於汽車電力動力系統)的電能傳輸。

以內燃機(ICE)為動力的陸地運輸工具既消耗燃油又排放污染物。因為可以降低內燃機的使用率,甚至可以用電力動力替代內燃機動力,混合動力汽車和純電動汽車正在引起人們的廣泛關注。

高壓蓄電池提供HEV動力來源

目前,混合動力汽車和純電動汽車利用一組高壓蓄電池給電力動力系統輸電,使汽車能夠以固定速度巡航行駛。混合動力汽車和純電動汽車沿用傳統的12伏特電壓匯流排系統作為輔助電源給常用汽車電氣負載供電,如前後車燈、暖風扇、音響系統等,而高壓匯流排系統則給動力裝置的電力逆變器和電機供電。既然電動汽車上出現了雙壓電源系統,兩個電壓系統之間應該能夠很方便地轉移電能,因此,高效管理蓄電池組供電的高壓直流(DC)匯流排代表了電動汽車動力電源轉換器和輔助電源轉換器的新特性,根據電機的功率,高壓匯流排電壓在200~800伏特之間。

在混合動力汽車上,輔助電源轉換器的典型輸出功率限制在幾千瓦內,考慮到幾個非線性致動器,轉換器必須有超載保護功能。為相容內燃機汽車電氣系統,混合動力汽車須要保留12伏特電壓匯流排,結果,輔助電源轉換器的輸出電流非常大,最大電流大約200~250安培(A)。此外,系統能效也是設計的重要特性和關鍵參數。

在50%額定負載條件下,現有輔助電源轉換器的最高能效可達到約85%;這類轉換器的設計目標是在寬負載條件下取得90%甚至更高的能效。

轉換器轉換效率/可靠度成關鍵

電子功率轉換器和新的半導體元件是強化續航能力和降低環境污染的關鍵元件,只有使用高能效的DC-DC轉換器才能輸出正確的電壓,在不同電源與蓄電池之間管理功率。

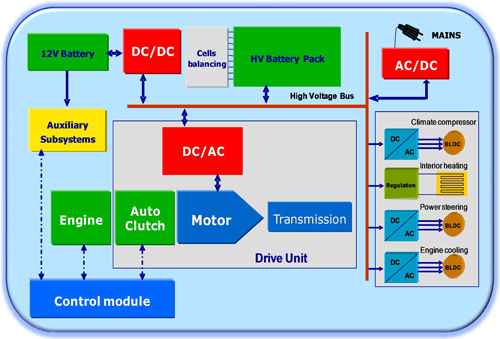

圖1所示的混合動力總成結構中,1.5kW DC-DC轉換器是一個連接12伏特匯流排系統和200~450伏特匯流排系統的輔助電源轉換器,該解決方案基於兩個開關式轉換器,兩個轉換器透過一個高頻變壓器連接,能夠以適中的成本在寬負載範圍內實現高於90%的能效。該解決方案採用意法半導體(STMicroelectronics)最新的功率金屬氧化物半導體場效電晶體(MOSFET)、相移控制策略、同步整流、諧振鉗位元(保護主電路),其中,控制策略利用微控制器(MCU)生成正確的調製波形驅動功率元件。

|

| 圖1 混合動力總成結構圖 |

在這個原理示意圖中,12伏特電壓是儀表盤、致動器和照明系統的標準電壓,服務蓄電池為12伏特電壓匯流排供電。200~800伏特高壓DC匯流排給動力系統供電。DC-交流(AC)轉換器(動力逆變器模組)用於驅動動力系統,功率設計達到數萬瓦甚至數十萬瓦,而DC-DC輔助電源轉換器的設計功率只有數百或數千瓦。

混合動力系統控制器和電網的AC-DC轉換器為動力蓄電池充電,而動力蓄電池透過DC-DC轉換器給12伏特蓄電池充電。在某些場合,可能必須使用圖1的動力蓄電池透過DC-DC轉換器給服務蓄電池充電。由於以上的考慮,電動汽車配置可能需要一個雙向或單向電源系統,因為DC-DC轉換器故障可能導致12伏特蓄電池放電,致使所有的電動輔助設備失效,所以,DC-DC轉換器的可靠性至關重要。另一方面,能效和電磁相容(EMC)問題也不容忽視。因此,軟開關和能量回收技術如主動鉗位功能,非常有助於解決這些問題。

本文介紹的DC-DC轉換器的主要特性包括低壓端額定電壓12伏特,在充電過程中可在8~16伏特之間動態變化,高壓端額定電壓288伏特、工作電壓範圍255~425伏特、額定充放電功率是1.5kW、開關頻率70kHz,出於安全考慮,低壓端與高壓端之間必須電隔離,使用一個高頻變壓器改變電壓。

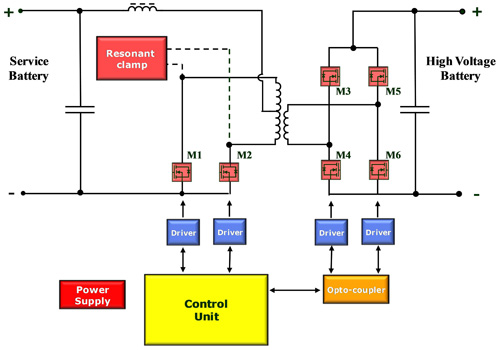

圖2所示是DC-DC轉換器的原理圖,該轉換器由M3和M6全橋組成,全橋透過高頻變壓器連至一個有升壓指標燈的推挽級。升壓模式透過兩個工作週期大於0.5且相移180o的脈衝寬度調變(PWM)訊號控制開關管M1與M2。因為變壓器漏電感的原因,主電路元件上通常會出現峰值高壓,為抑制峰值高壓,在轉換器內實現一個諧振鉗位元電路。在元件關斷期間貯存在鉗位元電路電容內的電能流向主電路,比傳統的消耗型緩衝電路節省大量的電能。

|

| 圖2 DC-DC轉換器原理圖 |

|

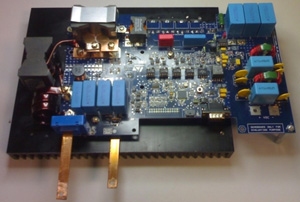

| 圖3 1.5kW DC-DC轉換器 |

在降壓模式下,轉換器透過相移調製器控制高壓電橋的橋臂,因此,根據變壓器漏電感值和元件的輸出電容,在一定的負載範圍內可實現零壓開關操作(ZVS),圖3所示是1.5kW DC-DC轉換器的最終原型設計。

DC-DC轉換器原型含括兩種控制策略

圖3中DC-DC轉換器的最終原型設計提供兩種控制演算法,包括基於8位元微控制器的單向電流處理演算法和基於32位元微控制器的雙向電流處理演算法。雖然這兩種電能傳輸方式採用不同的控制策略,但是都利用反饋回路根據輸出電流和調整電壓產生閘控制訊號的原理。在降壓轉換模式下,即低電壓電池充電方向,全橋控制訊號採用相移調製方法,亦即高壓蓄電池給服務蓄電池充電;服務蓄電池給高壓蓄電池充電。

| ‧ |

|

| |

|

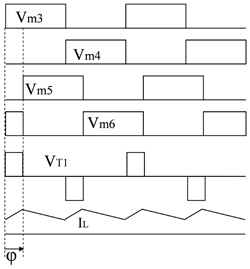

| 圖4 相移調製控制訊號 |

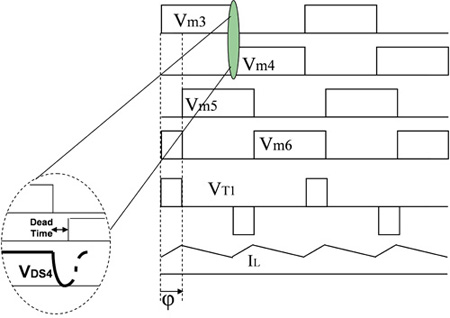

在給服務蓄電池充電期間,DC-DC轉換器是一個降壓轉換器,把288伏特額定電壓降到12伏特標準電壓,這時,控制器原則上不驅動低壓端的開關管,開關管內建的續流二極體只充當一個整流器,但為了提高能效,最好是實現一個同步整流策略。而在高壓端,相移調製技術使功率MOSFET開關管實現零壓開關操作,消除導通損耗。相移調製方法是利用兩個互補訊號驅動同一橋臂內的兩個開關管,這兩個互補驅動訊號的工作週期固定在50%,且死區時間設置適當;同時在兩個橋臂之間,驅動訊號透過反饋回路移動一個相位角,這種方法可以對稱使用變壓器,防止變壓器鐵芯飽和。相移產生的重疊角可確定降壓轉換器的工作週期,調整輸出電壓。控制訊號如圖4所示。

圖5所示是如何為全橋逆變器正確設置兩個互補驅動訊號的死區時間,讓MOSFET開關管在零電壓導通。以圖5為例,當以前導通的開關管M3關斷時,因為死區時間的原因,開關管M5仍然在關斷狀態,此時,半橋中心點將是浮動狀態,因為變壓器漏電感和寄生電容組成的諧振電路,半橋中心點將開始自然振盪,導致VDS4以固定頻率振盪。透過正確設置死區時間,M4可在零電壓導通。

|

| 圖5 利用相移調製方法實現的零壓開關操作 |

|

| 圖6 同步整流和相移調製 |

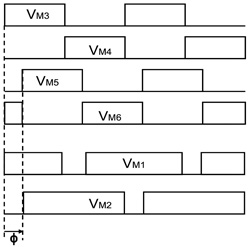

最後,為提高轉換器的能效,按圖6方式控制M1和M2,可以降低當兩個開關管的續流二極體導通時產生的電壓降。 |

| ‧ |

|

| |

|

| 圖7 PWM調製 |

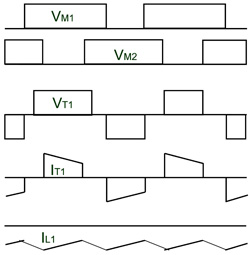

在給高壓蓄電池充電期間,DC-DC轉換器把電能送回到高壓蓄電池,把電壓從12伏特升高到288伏特。控制器不驅動高壓端的開關管,開關管內建的續流二極體只充當一個整流器;然而在低壓端,因為輸入電感的原因,轉換器必須執行升壓操作,若開關管M1和M2作為一個推挽電路驅動高頻變壓器,則必須正確控M1和M2(圖7)。 |

因為把輸入電感充入電容需要兩個開關同時閉合的重疊期,兩個180o移相角的PWM訊號始終保持高於50%的工作週期,同時,為防止輸入電感在開關管上產生危險的過壓,必須避免出現兩個開關同時開路的無鉗位保護狀況。

儘管如此,變壓器漏電感會在元件關斷瞬變過程產生峰值過壓,因此須使用一個鉗位元電路。前文介紹的主動鉗位元電路將貯存瞬變電能,但是須使用圖8所示的附加訊號控制鉗位元電路,在兩個開關中有一個關斷後,主動鉗位元電路立即導通,並保持500奈秒(ns)通態。

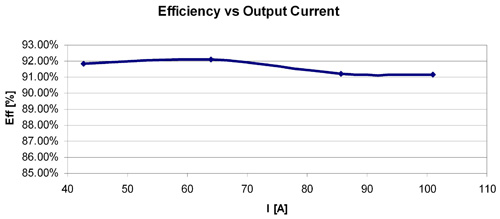

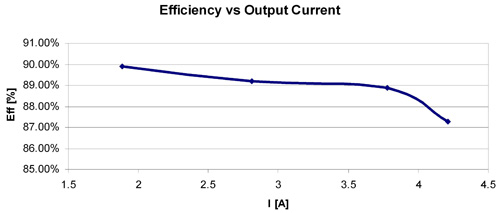

圖8和圖9分別描述降壓和升壓期間的能效曲線。對於一個電隔離拓撲,這個架構取得的最終能效相對較高。前文所列的控制策略對能效提高作用很大,在1.5k~2kW功率範圍內,轉換器毋須使用冷卻液降溫。

|

| 圖8 在降壓轉換期間的能效-輸出電流特性曲線 |

|

| 圖9 在升壓轉換期間的能效-輸出電流特性曲線 |

透過微控制器達成雙向電能

針對雙向電能轉移應用,業者在SPC560P上開發出控制演算法。SPC560P是內建512KB快閃記憶體的32位元微控制器,基於可擴展的PowerPC e200z0內核,內建VLE指令集,SPC56xx評估板可輕鬆連接1.5kW DC-DC轉換器。

對於單向電能轉移應用,該轉換器安裝在STM8A電路板上。STM8A是一款8位元微控制器,片上快閃記憶體容量8K~256KB,整合本地互聯網路(LIN)、控制區域網路(CAN)、通用異步收發器(USART)、序列周邊介面(SPI)/I2C通訊介面,並符合AEC-Q100汽車級產品品質標準,可執行本例所要求的全部功能。

本文介紹如何實現一個高效的雙向或單向DC-DC轉換器,在混合動力汽車的高壓動力蓄電池與低壓服務蓄電池之間交換能量。在這些應用領域,除產品成本外,能效也是必須認真考慮的因素。事實上,提高能效還有助於降低解決方案的總體成本,例如毋須使用冷卻系統。

本文並介紹簡易的利用最新的控制演算法配合工業標準控制器實現的混合動力汽車雙向充電解決方案,該方案可以縮減新興的純電動汽車的電子元件尺寸,簡化複雜的汽車元件總成的機械設計,最大幅度地提升電動汽車的能效。此外,車載中央控制器透過微控制器的通訊介面如CAN,可輕鬆控制電源管理功能。

(本文作者任職於意法半導體)