散熱設計與分析是改善元件可靠性的關鍵。本文分為三部分,將概述散熱設計的基本原理,包括客戶應用中的Qorvo元件熱阻分析,並提供詳細資訊說明,以協助工程師進行系統層級設計。

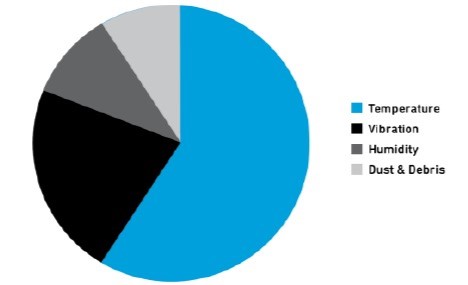

從現場環境的觀點來看,溫度是大多數半導體在現場應用中失效的主因,如圖2所示。這可能是操作環境嚴峻所致,歸根究柢,問題可能出自設計團隊對半導體裝置、封裝、布局與散熱片的熱管理不甚了解,導致系統層級缺乏合適的內建保護機制。此外,RF裝置在設計驗證階段的熱量測也並不容易。

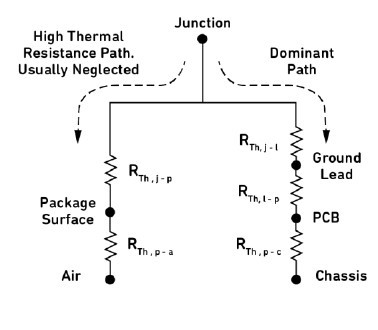

圖1 用於確認裝置接面或通道溫度的熱阻

圖1 用於確認裝置接面或通道溫度的熱阻

圖2 半導體元件應用中的環境效應

圖2 半導體元件應用中的環境效應

本文將仔細探討RF半導體產品應用在溫度與設計上的各式層面,有助相關人員更輕鬆、更迅速且更可靠地完成設計,避免系統因散熱問題而失效。

半導體散熱與量測的基本原理

首先從散熱的基本原理說起。溫度是測量冷熱所得的數值,而熱能則是單指存在於固態或液態物質中的原子所具備的能量。在熱流(Heat Flow)方面,熱傳導是指材料內的細微粒子碰撞與電子移動所產生的內部能量傳輸。在任何半導體元件或系統設計中,散熱條件皆為必要考量,如此才可確保最終產品可靠、效能佳、符合認證標準,並可在任意終端產品環境中正常運作。為了確保符合上述標準,需要知道並了解如何控制裝置溫度。

熱能將由溫度高的地方流向溫度低或較低的地方。此外,半導體或印刷電路板(PCB)等物體的熱通量取決於材料的熱傳導(Thermal Conductance)以及兩側的溫度。材料的熱傳導越低,可在特定溫度下降(∆T)條件下通過的熱能就越少,可能因此影響半導體裝置效能。在半導體應用中,相關人員致力於提供最高熱傳導,以便有效將熱能導出半導體或熱源。熱傳導的對立面是熱阻(Thermal Resistance),是希望能盡可能最小化的變數。

在電子學中,工程師會使用接面(Junction)或通道溫度、最高溫度、散熱和功率消耗等術語來描述熱產生或熱能所帶來的影響。查閱資料表時,需要了解這些術語,以及散熱資料與應用的關聯性。

整體而言,在產品設計的過程中,希望能將半導體裝置的溫度盡可能控制或保持在室溫(75°F或25°C),以確保半導體產品達到最佳電氣效能。然而,這必須在受控環境中才能夠實現。

了解系統熱量測的第一步,就是先檢視半導體本身。裝置的資料表會提供重要的裝置熱相關資訊,可用於確認裝置所能承受的最高溫度或功率消耗。先參考資料表是好的開始,但在實際應用情境中,還必須考量所有裝置的交互作用。在裝置資料表中,製造商會以數種不同量測方式提供裝置的熱相關資料。

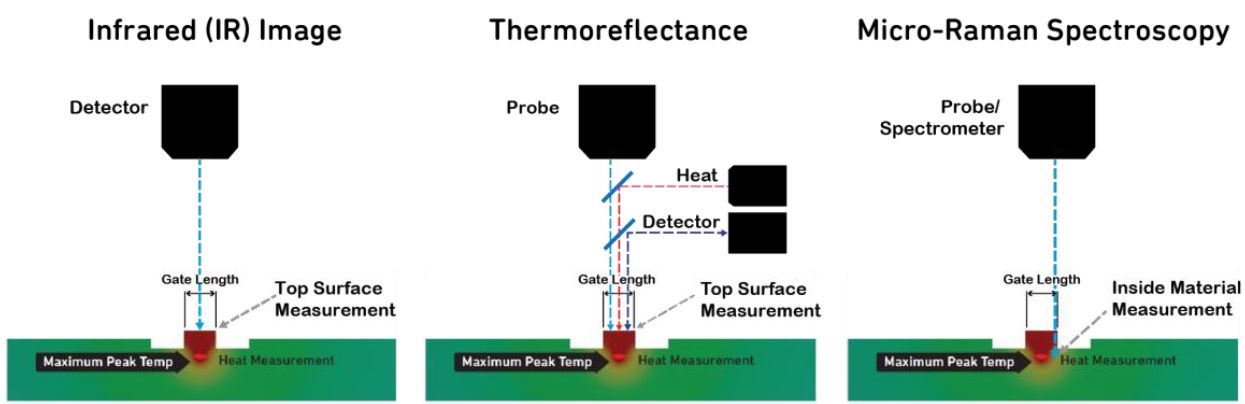

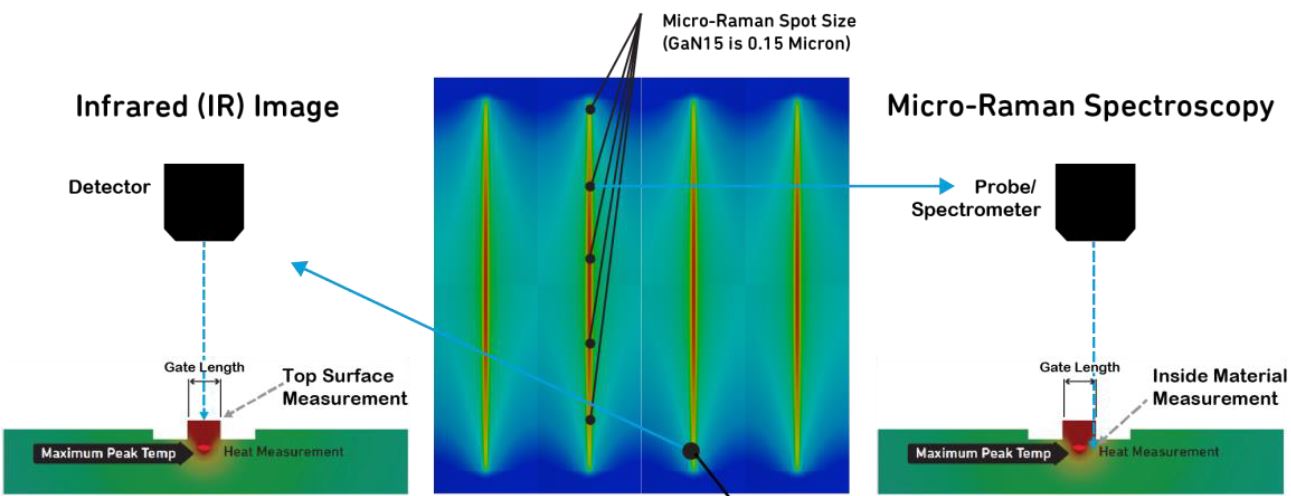

就半導體而言,製造商透過光學方式量測接面或通道溫度(Tj或Tch)的方式主要有三種:紅外線(IR)成像、熱反射與顯微拉曼光譜。此外,業者也會使用電腦模型預估特定應用的裝置與系統層級溫度。圖3說明三種方法的執行方式。

圖3 IR成像、熱反射與顯微拉曼熱量測

圖3 IR成像、熱反射與顯微拉曼熱量測

請注意,圖3所展示的三種方式是在未接觸半導體表面的情況下進行溫度量測。IR成像僅量測半導體表面釋放的熱輻射;熱反射則是透過在半導體表面提供自身輻射後,偵測該輻射量與表面的自然輻射量(接著再將此部分的輻射量扣除)。顯微拉曼則是更昂貴、更耗時的量測技術,其以超高解析度量測磊晶層內的溫度,因此準確度也最高。

熱阻(Thermal Resistance)

熱阻代表材料抵抗熱流的能力。一般在討論半導體時,會希望採用具備超低熱阻位準的半導體材料、黏著材料(Bonding Material)、PCB材料等,讓熱流能夠自由流動至環境空氣中。因此,在半導體應用中,低熱阻(Rth)是我們追求的目標。

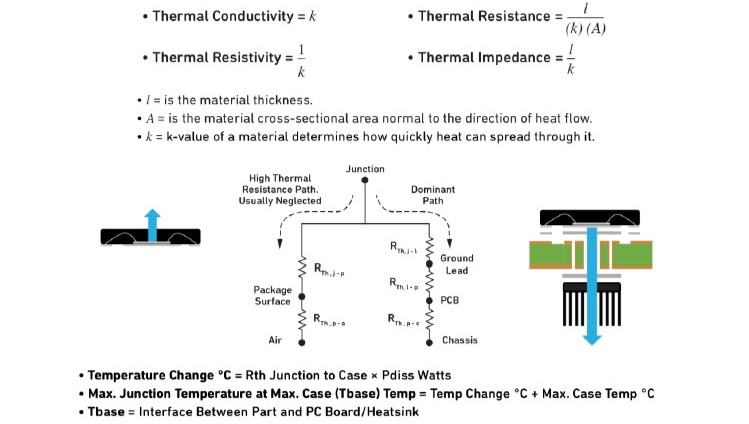

圖4列舉出幾個與熱傳輸和熱量測相關的公式,說明如下:

- 熱傳導率(Thermal Conductivity):特定材料傳導/傳輸熱的能力。

- 熱阻率(Thermal Resistivity):特定材料抵抗熱傳導/傳輸的能力。

- 熱阻(Thermal Resistance):原理和熱阻率相同,但將材料的形狀與大小納入考量。

- 熱阻抗(Thermal Impedance):原理和熱阻相同,但不將材料的體積納入計算,並且通常包含介面阻抗,以針對堆疊內的某層提供有效數值。

圖4以電阻器網路的類比說明封裝半導體裝置的熱阻。圖中所示為電阻器等效電路,從熱源(電晶體接面或通道)開始,期間通過兩個可能的熱傳輸途徑。此電阻器模型中,電阻的值為整個電阻器的電位差(電壓)除以通過該電阻器的電流所得出的數值;熱阻(Rth)則是以熱位差(溫度)除以通過熱電阻器的熱電流(熱流)所得出的結果。

圖4 熱傳導物理學(熱阻公式與應用計算)

圖4 熱傳導物理學(熱阻公式與應用計算)

在第一條路徑中,熱能會經由熱傳導的方式,從電晶體接面或通道流經模封材料(Mold Compound),接著透過對流的方式排出至裝置周圍的空氣;在與第一條路徑平行的第二條路徑(主要路徑)中,熱能是則經由熱傳導的方式,從裝置的接面或通道循序流經導線(Lead)與PCB,然後進入基座(Chassis),最後透過對流排出至裝置周圍的空氣。由於裝置所產生的大部分熱能都是透過第二條路徑傳輸,該路徑為計算接面或通道溫度的主要重點。因此,本文也將著重針對此路徑進行詳盡說明。

確認接面或通道溫度

首先,從量測半導體熱特性的基本原理開始說明。確認半導體裝置接面或通道溫度(Tj或Tch)最常見的方法是使用IR影像。IR影像非常普遍且容易取得,通常可靠、易於操作且能迅速提供重要的熱資料。IR影像會測量晶粒(Die)的頂側,以確認溫度,最高解析度量測達3~5微米。詳見圖5。

圖5 IR成像與顯微拉曼(Micro-Raman)熱量測值(註:顯微拉曼針對材料表面以下進行測量)

圖5 IR成像與顯微拉曼(Micro-Raman)熱量測值(註:顯微拉曼針對材料表面以下進行測量)

在某些情況下,例如量測氮化鎵(GaN)半導體時,需要進行更精確的量測,才可確認接面或通道的確切溫度。如遇此類情況,便需要使用精確度更高的顯微拉曼量測。顯微拉曼能以0.15微米的光斑大小量測至磊晶層,進而提供更準確的最大接面量測。

IR影像便於使用、具成本效益且容易取得,因此為大部分公司用於判定Tj或Tch的方式。不過,由於此方式是取通道上方表面區域的平均值,得出的量測值較低。

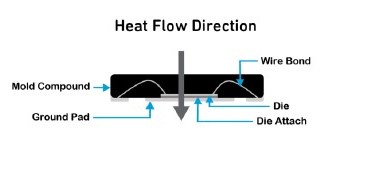

接下來將以在PCB上使用模封(Molded)半導體的應用為例,審視若干關於量測的基本原理。如圖6所示,在探討應用的熱量測時,需要考量幾個層和量測區域。首先需要考量的就是散熱路徑(Heat Path)。在如圖6所示的封裝中,此類設計的散熱路徑必須透過接地墊(Ground Pad)通過封裝底部。因此,應用設計應結合能夠使熱能從封裝底部流經裝置接地片(Ground Slug)的PCB。請注意,在此封裝類型中,由於模封材料的熱傳導率不佳,因此無法將熱能自封裝上方排出;若採頂部冷卻做法,將會因為接面/通道溫度過高,導致裝置效能劣化/故障。

圖6 此包覆成型(Overmolded)零件顯示熱能從晶粒上方往下流至封裝接地墊的過程

圖6 此包覆成型(Overmolded)零件顯示熱能從晶粒上方往下流至封裝接地墊的過程

半導體中的主要散熱路徑必須要以最有效可行的做法,使熱能經過晶粒下方,進而從裝置排出(除非製造商另有註明)。因此,在這樣的情境下,將熱能往下引導使其流經接地墊,能夠打造最低熱阻,讓熱流從裝置接面或通道排至外部環境。

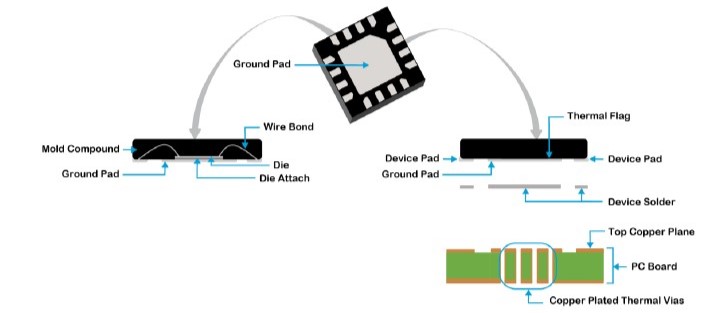

圖7說明使用封裝零件的應用層。請注意,設計系統或最終產品時,務必盡可能參考半導體廠商的資訊與資料,如S2P參數、PCB Gerber檔案等,以便採用適當的排熱法。舉例來說,導孔(Via Hole)的排列與設計是將熱能排出裝置並提高零件可靠性的關鍵;半導體廠商通常會在PCB Gerber檔案中提供導孔相關資訊與排列方式說明。

圖7 顯示各層與元件零件的應用切面

圖7 顯示各層與元件零件的應用切面

圖6和圖7中,藉由晶粒黏接材料,將半導體裝置固定於裝置接地墊上方。接地片和PCB之間為焊接黏接材料,此材料應為可有效發揮最佳散熱效果的高級材料。

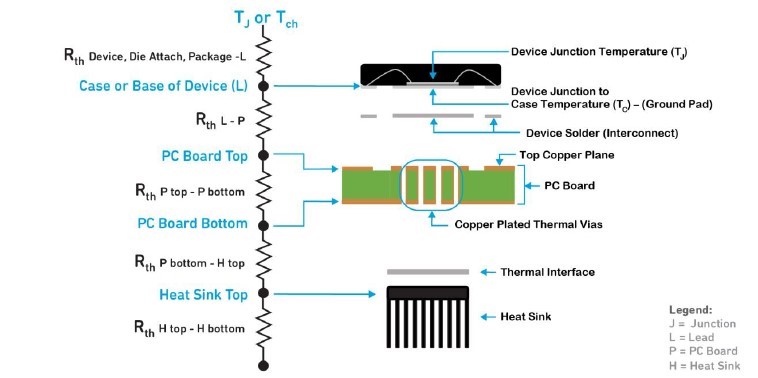

圖8顯示圖7半導體裝置應用的電氣Rth等效電路。如圖8所示,散熱路徑的最大部分貫穿裝置、晶粒黏接材料與封裝接地墊,透過焊料進入PCB導孔。導孔設計必須力求精確,才可提供低熱阻的散熱路徑。PCB材料與設計之間可能產生顯著變異量,氣流、電路板尺寸、電路板厚度、導孔位置與類型均會對PCB的熱阻產生影響。此外,焊料黏接材料和方法學在這方面也十分重要。使用如圖中所示的散熱片時,最好能將散熱片黏接至通往IC接面或通道的最低阻抗路徑。

圖8 一般半導體應用的熱阻層

圖8 一般半導體應用的熱阻層

導孔的位置、大小與樣式都會由廠商詳加說明,以確保最佳效能,並應按照廠商指示使用。散熱導孔的排列、樣式與類型非常重要,將於此系列後續文章進行深入探討。

(本文由Qorvo提供)

RF元件散熱設計(1) 解析熱量測/散熱基本原理

RF元件散熱設計(2) 材料選擇/PCB布局要點揭密

RF元件散熱設計(3) 高功率GaN/系統設計實作解析