隨著物流與零售市場高速成長,對供應鏈生產力與永續發展的需求日益迫切。預計至2027年,全球包裹運輸量將達到2,560億件,年複合成長率為8.5%。

物流與零售終端市場的高速成長,正推動整個供應鏈對生產力提升與永續發展的迫切需求。預計至2027年,全球包裹運輸量將達到2,560億件,年複合成長率為8.5%,此一趨勢充分體現了高效滿足客戶需求的緊迫性[1]。然而目前的物流基礎設施難以快速適應如此成長,無法全面滿足消費者對當日送達服務和超越客戶體驗的期待。

本系列文章分為兩部分,重點探討物流與零售市場的趨勢,尤其是對手持物流裝置的投資如何推動物流供應鏈的自動化轉型。第1部分將剖析手持裝置中的電池管理對成本控制的影響。而「實現物流/零售自動化(2)」則將聚焦於如何透過導入高g衝擊檢測、動態喇叭管理和內建自動物體尺寸測量等先進功能,提升手持裝置的整體自動化效率。

自動化轉型

由於空間利用率低、產品轉運和運輸流程中的多種低效問題,一般倉庫或配送中心的營運效率僅在80~85%之間。此外,近期對倉庫自動化營運經理的一項調查顯示,目前只有20%的倉庫實現了自動化[2]。然而,預計到2027年時,此一比例將激增至90%以上,未來五年將迎來大規模投資浪潮。

如此大規模的物流自動化轉型將依賴於資產追蹤、機器視覺以及物體尺寸測量等關鍵應用來實現。要確保貨物在供應鏈中高效流動,必須使用先進的條碼掃描器和掌上型電腦。這些裝置不僅要實現越來越多的先進功能,並需具備小巧的外型設計,同時保持電池供電的便捷性,這些正是原始設備製造商(Original Equipment Manufacturer, OEM)面臨的設計挑戰。

物流自動化的安全性/效率

物流公司越來越重視實現積極的永續發展目標。為了實現這些目標,公司不僅利用電動車實現車隊現代化改造,並持續增加對物流供應鏈全方位自動化的投資。

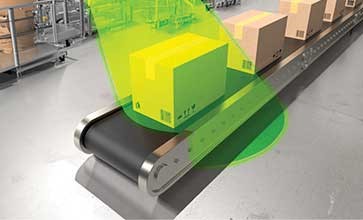

其中一個關鍵環節,是在物流週期的起始階段進行物體、包裹及棧板的尺寸測量(圖1)。這些資訊有利於下游環節提升規畫效率,進而優化配送車輛和貨運貨櫃的利用率。再結合車內/貨櫃資產追蹤技術,還能在整個配送過程中實現端到端產品追蹤,不僅有助於減少產品錯放造成的失誤,還可有效提升物流的安全性與可靠性。

圖1 傳送帶系統上的3D飛時測距(ToF)尺寸測量

圖1 傳送帶系統上的3D飛時測距(ToF)尺寸測量

自動資料擷取掃描器關鍵要求

自動資料擷取(Automatic Data Capture, ADC)是實現自動化轉型的關鍵技術。ADC裝置包括簡單的條碼掃描器和更複雜的掌上型電腦等。掃描器通常用於物流運輸、庫存追蹤、訂單履行和製造領域的產品追蹤。雖然這些裝置執行的任務相對簡單,但裝置必須採用堅固耐用的設計,在確保安全可靠的同時,還必須能夠適應許多不同的工作環境。掃描器的關鍵要求(圖2)可總結如下:

・快速充電:具備快速充電能力可使設施使用更少的電池和充電器來維持手持裝置的運行,進而明顯降低總體資本投入。

・精準充電:確保電池完全充滿不僅能將電池利用率達到最高,還可減少因多餘充電週期帶來的資源浪費。

・改善邊緣節點驗證功能:據估計,約5~7%的電池為仿製品。這些仿製電池可能在充放電過程中引發安全隱患,並導致營運中斷,進而造成收入損失。

・防護保固:意外掉落可能會使手持裝置受損。整合高g值加速度計可檢測裝置是否發生跌落以及潛在的損壞情況。

・動態喇叭管理(Dynamic Speaker Management, DSM):自動化環境往往嘈雜而混亂。對於在使用者介面上具有音訊功能的裝置,需要透過高品質音訊放大器提升喇叭的輸出效果,做到既能在小型喇叭中保持清晰音質,又能盡可能提高輸出功率,同時減少電量消耗。

・內建自動物體尺寸測量:能夠感知物體與產品並測量其尺寸的手持裝置可以提供關鍵資訊,明顯優化物流運輸並提升下游效率。

圖2 手持掃描器的關鍵設計要求總結

圖2 手持掃描器的關鍵設計要求總結

接下來將在此系列文章的第1部分介紹前三點要求,並在第2部分介紹後三點。

智慧電池電量計實現快速/精準/安全充電

對於電池供電的手持裝置,電池電量計是一個重要功能。假設一個倉庫24小時全天候營運。若裝置上的電池電量計有10%的誤差,表示一塊可以使用8小時的電池在僅運行7.2小時後就會標記為已耗盡電量,實際電量尚未完全消耗。相較於精準的電量計,這相當於每台掃描器每年將多出120次以上的電池更換操作。精準充電能夠延長手持裝置的工作時間,充分利用每塊電池的剩餘容量,延緩更換電池的頻率。在裝置眾多且規模龐大的倉庫中,此一改進的累計效益尤為明顯,而可大幅降低總體營運成本。

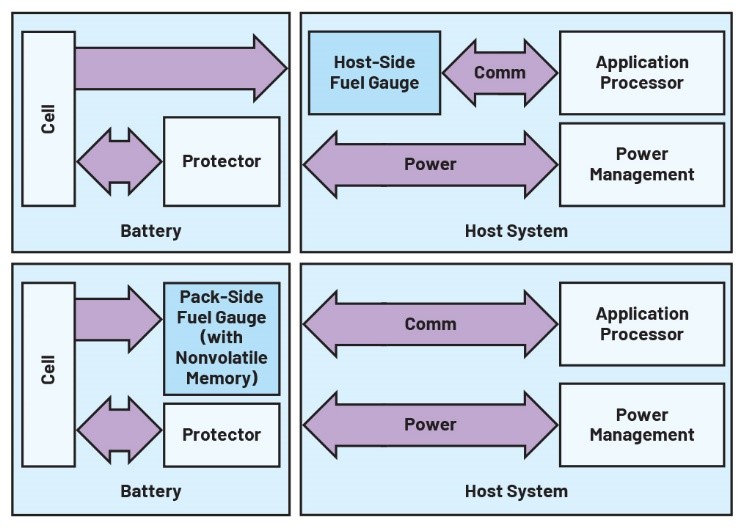

電量計可透過兩種方式實現:主機端或電池端(圖3)。在主機端系統中,簡單的電池組連接到主機充電器,主機充電器中的應用處理器與連接到主機端的電量計IC進行通訊。這種架構適合採用嵌入式電池的系統,或者使用壽命較短(僅需數年)的可拆卸電池系統,同時也適合成本敏感型應用。

圖3 主機端(上圖)和電池端(下圖)電量計架構

圖3 主機端(上圖)和電池端(下圖)電量計架構

相反的,在電池端系統中,電池組內建電量計IC。如此架構適合使用壽命較長的可拆卸電池系統。透過在電池組首次裝入手持裝置時進行驗證,該方法還能有效實現電池的安全認證(詳見「透過驗證解決假冒偽劣問題」部分)。

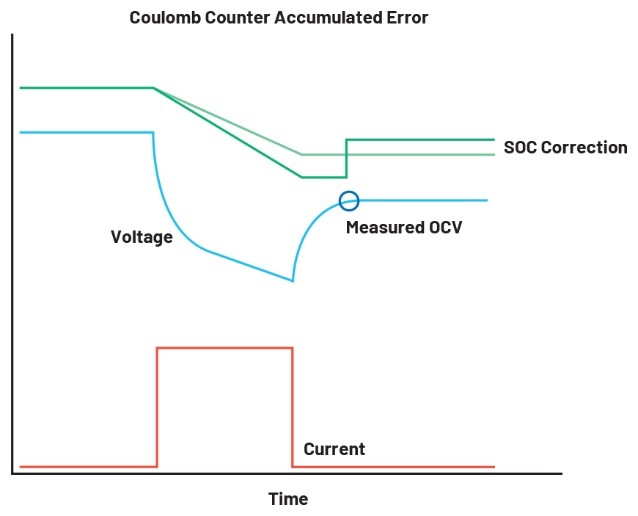

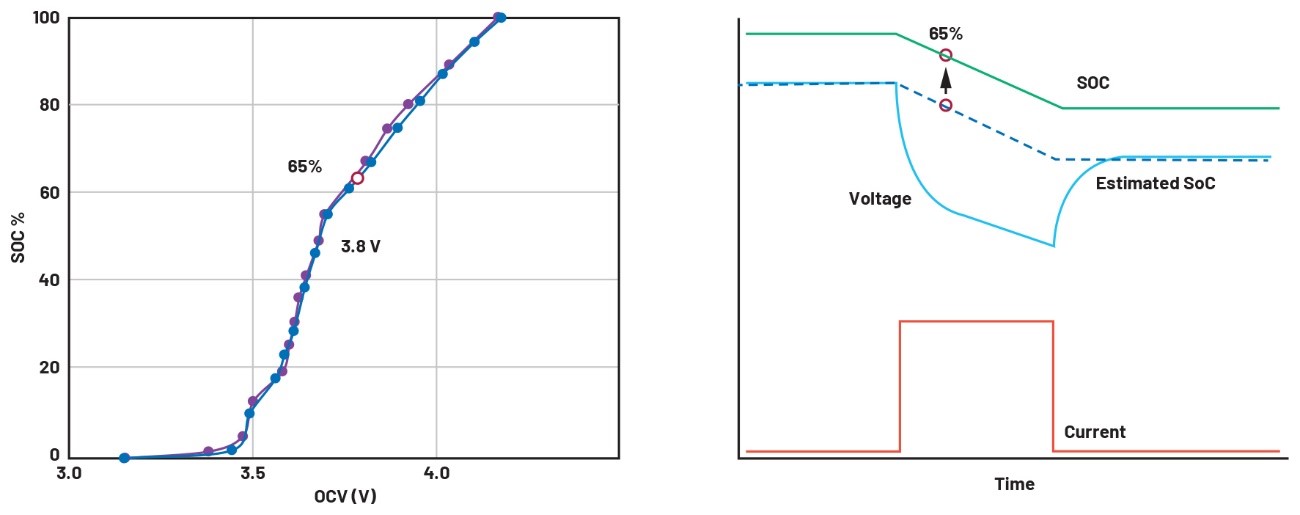

傳統的電量計方法主要基於庫侖計數器,即透過感測電阻來測量充電和放電電流以估算電荷流量,或者基於開路電壓(Open Circuit Voltage, OCV)測量來估算剩餘電荷(例如,4.2V對應100%電荷,2.8V代表電量耗盡),或者結合使用此兩種方法(圖4)。這兩種方法各有缺點:庫侖計數器隨著時間的推移會累積偏置(圖5),需要在電池完全放電或無負載時進行誤差重置。電壓計裝置則依賴於電池的開路電壓。然而,典型電池放電曲線呈現平坦特性,因此很難確定開路電壓。此外,負載條件對此也有很大的影響(圖6)。

圖4 具有庫侖計數器和電壓感測功能的電量計裝置通用架構

圖4 具有庫侖計數器和電壓感測功能的電量計裝置通用架構

圖5 庫侖計數器隨時間推移累積偏置誤差以及OCV測量後校正的示例

圖5 庫侖計數器隨時間推移累積偏置誤差以及OCV測量後校正的示例

圖6 實際SoC與負載條件下依據電壓計裝置中的OCV測量估算的SoC不一致,導致難以精準測量電池的開路電壓

圖6 實際SoC與負載條件下依據電壓計裝置中的OCV測量估算的SoC不一致,導致難以精準測量電池的開路電壓

此外,庫侖計數器和電壓計裝置本身不考慮內部自放電、電池老化或溫度,而這些因素都會明顯影響電池的充電狀態。

為了提高精度,需要更先進的感測技術。例如,ADI ModelGauge系列透過使用兩種獨立的演算法來準確評估電池的充電狀態,進而提供精準的電量計數據(圖7):ModelGauge和ModelGauge m5。

圖7 各種測試條件下的充電狀態誤差:ModelGauge(藍色)與傳統演算法(紫色)

圖7 各種測試條件下的充電狀態誤差:ModelGauge(藍色)與傳統演算法(紫色)

ModelGauge用百分比表示充電狀態。該演算法在不斷開負載的情況下估算負載條件下的OCV。OCV使用即時模擬進行運算,以電池電壓作為輸入並結合電池的動態參數。該方法在0℃以上的溫度下提供良好的準確性。

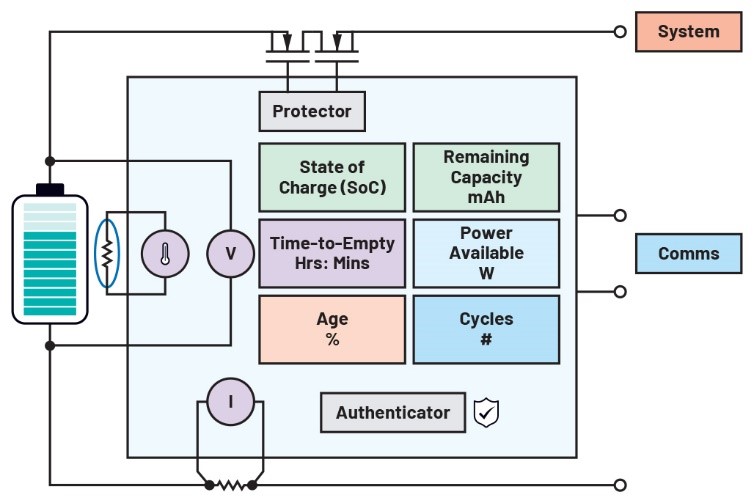

ModelGauge m5是一種相當精密的演算法,其提供的資料不僅是充電狀態,並包括絕對容量(單位為mAh)、電量耗盡所需的時間、充滿電所需的時間、電池年限、壽命預測以及有關電池的其他詳細資訊。該演算法測量電壓、電流和溫度。因此,其能夠在所有工作條件下實現精準測量,包括低溫或高負載等複雜的條件。該演算法適用於主機端和電池端實現。

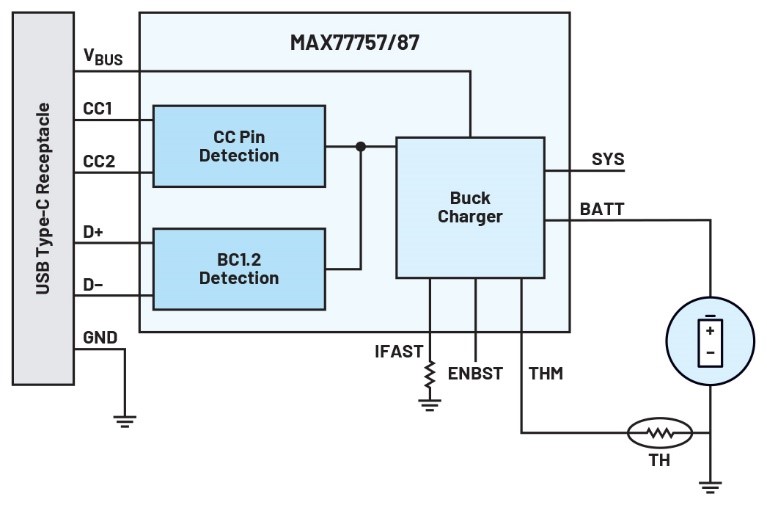

對於需要使用USB充電的裝置則提供AccuCharge技術,利用標準USB BC1.2和更先進的USB-C功率傳輸(Power Delivery, PD)新型充電技術,為電池充電提供完整的訊號鏈。所有配置使用電阻或數位輸入接腳完成,並優先考慮電阻設定,確保在電池電量耗盡的情況下正確啟動。所有USB檢測均已內建,圍繞這些裝置設計的架構可實現無韌體設計流程(圖8)。

圖8 透過無韌體設計流程,MAX77757/MAX77787等電源裝置支援單晶片架構,進而實現標準USB Type-C(≤15W)充電

圖8 透過無韌體設計流程,MAX77757/MAX77787等電源裝置支援單晶片架構,進而實現標準USB Type-C(≤15W)充電

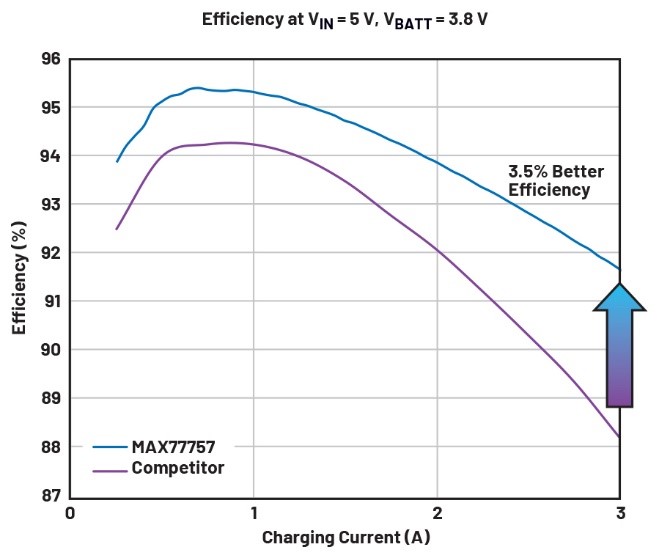

這些裝置的整合度高,因此最終設計更加精巧、更加高效。例如,透過改善熱管理,系統可以更快、更高效地充電,同時,外型尺寸縮小34%,有利於實現精巧的穿戴式設計(圖9~10)。

圖9 得益於整合式設計和優化的熱管理,外型尺寸縮小34%,可支援實現精巧的穿戴式設計

圖9 得益於整合式設計和優化的熱管理,外型尺寸縮小34%,可支援實現精巧的穿戴式設計

圖10 圖9所示的設計(基於MAX77757)提供卓越的充電效率,提升幅度約為3.5%

圖10 圖9所示的設計(基於MAX77757)提供卓越的充電效率,提升幅度約為3.5%

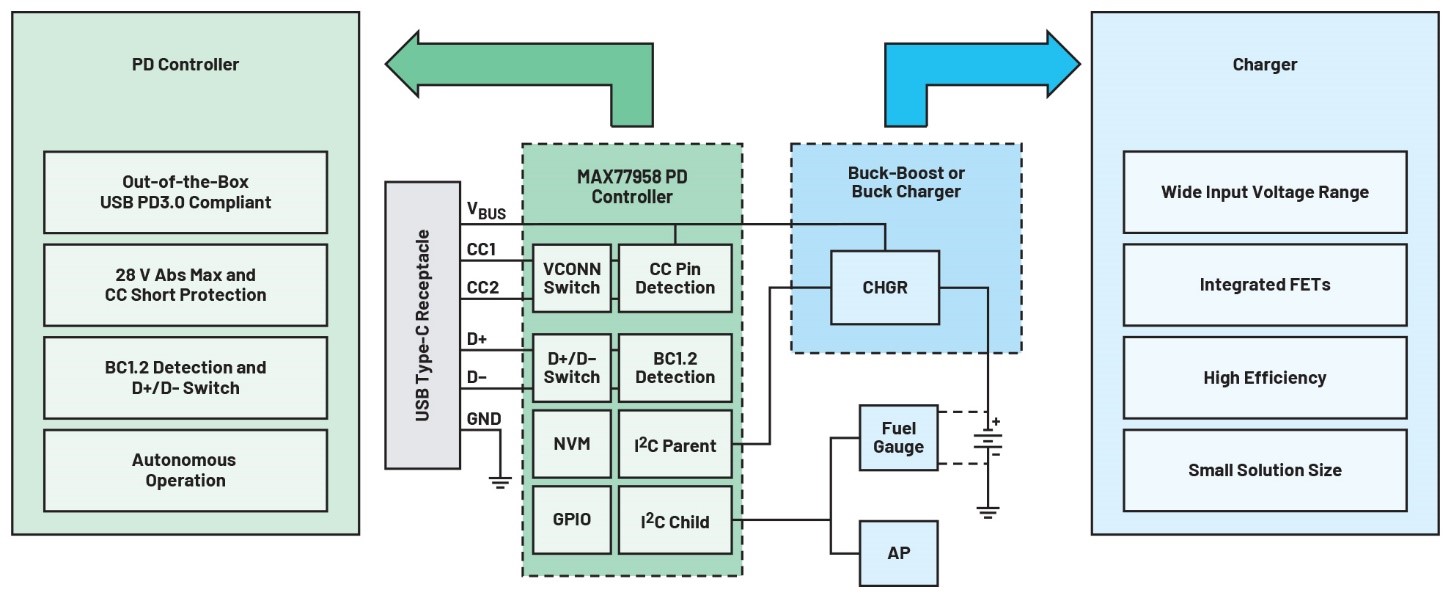

對於15W以上的充電功率,ADI提供USB-C PD系統。MAX77958 PD控制器提供完全相容的USB-C PD3.0充電器控制、自動電纜方向和電源角色檢測功能,以及用於控制充電器的I2C主介面(圖11)。

圖11 USB PD(>15 W)雙晶片架構的框圖

圖11 USB PD(>15 W)雙晶片架構的框圖

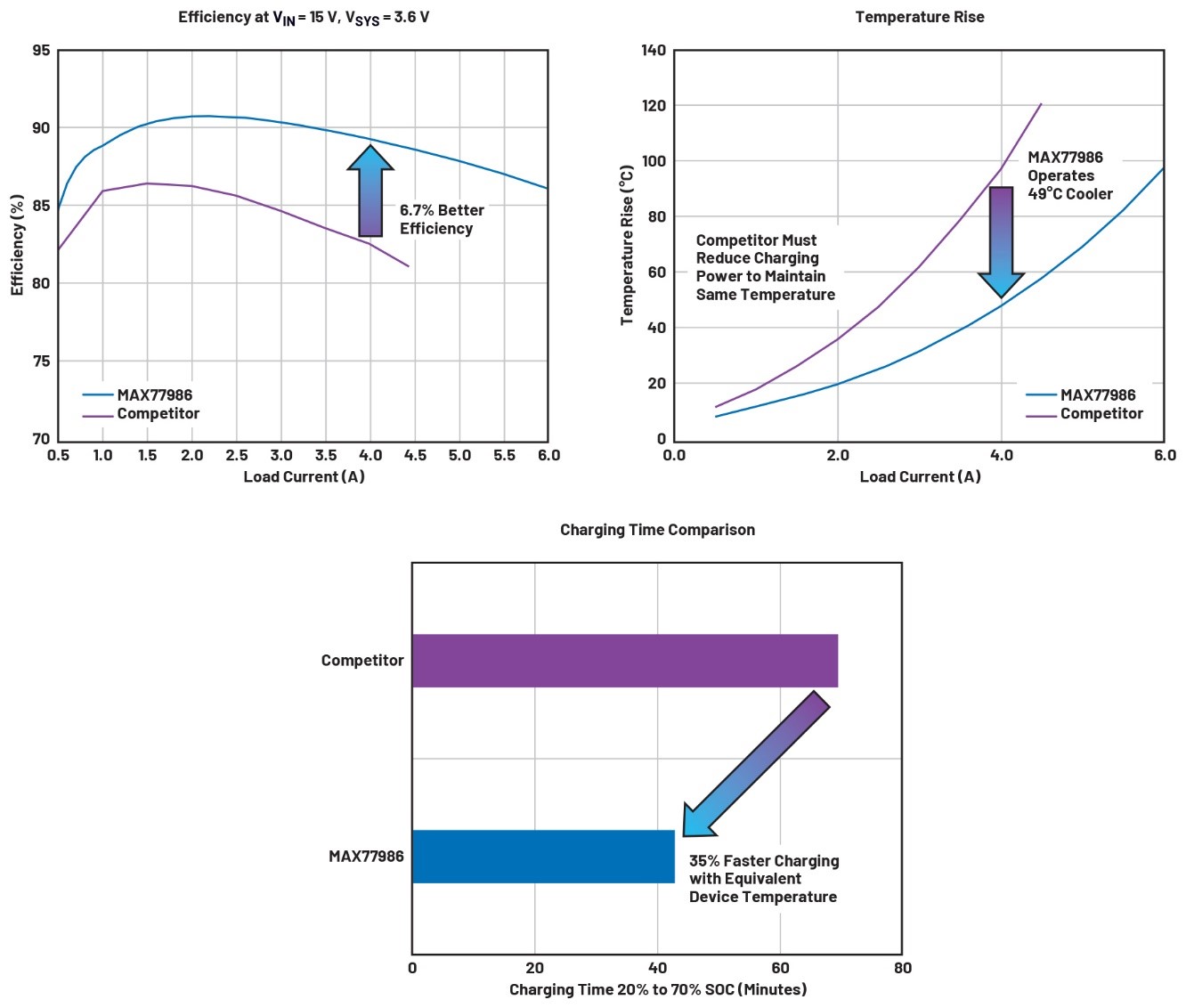

考慮到掌上型電腦和行動掃描器中每天要多次更換電池組,高速充電表示可減少停機時間。內建高效、整合控制器和充電器的充電裝置可透過USB-C PD實現高性能充電。如此一來,電池組充電速度加快,而溫度卻不會升高,進而盡可能減少電池壓力,大幅延長電池工作壽命(圖12)。

圖12 高性能充電器可加快電池充電速度,並保持適宜的溫度,進而降低電池壓力並大幅延長電池工作壽命

圖12 高性能充電器可加快電池充電速度,並保持適宜的溫度,進而降低電池壓力並大幅延長電池工作壽命

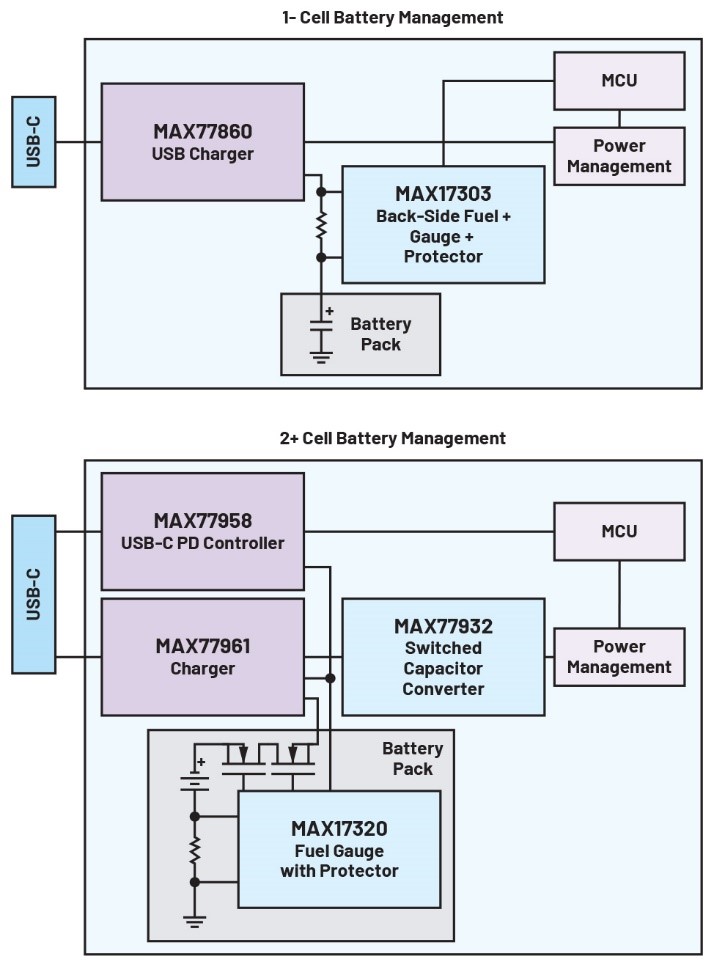

透過這些架構,OEM可以提高使用單顆鋰電池和多顆電池(適合較高電壓用例)的應用效率(圖13)。

圖13 基於USB-C的完整1S和2S顆及以上電池充電架構

圖13 基於USB-C的完整1S和2S顆及以上電池充電架構

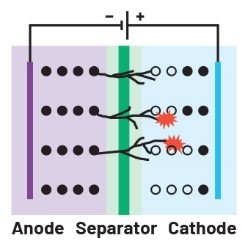

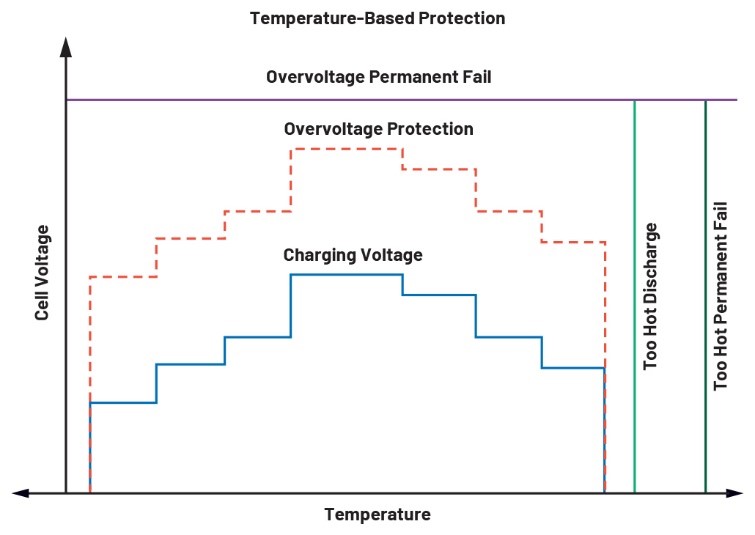

透過驗證解決假冒偽劣問題

設計電池供電裝置時,防止假冒偽劣是必須要考慮的一個重要問題。各行各業都需要大量高價值的電池,因此對造假者而言,電池是一個有利可圖的目標。假冒電池的製造標準通常不高,因此,其發生內部短路的風險更高,危險的短路會造成熱失控,產生連鎖效應,導致冒煙或火災事件(圖14~15)。

圖14 假冒電池內部短路會導致熱失控、冒煙和火災

圖14 假冒電池內部短路會導致熱失控、冒煙和火災

圖15 電池過度充電導致熱失控而引起的退化階段

圖15 電池過度充電導致熱失控而引起的退化階段

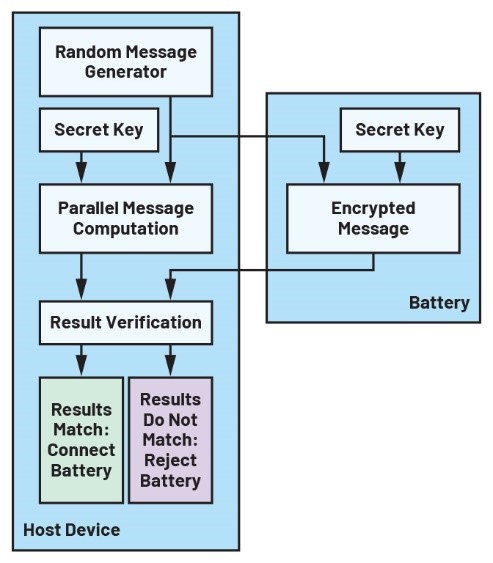

智慧電池電量計電路可提醒系統發生內部短路並切斷電池,進而避免潛在問題。此外,具有電池端智慧電量計的系統可以使用電量計來驗證電池真偽。電池和裝置共用一個金鑰,使電池能夠在安裝時向裝置驗證其真實性。如果確定電池未經認證,裝置可以阻止運行並避免使用假冒電池可能引起的潛在安全問題(圖16)。

圖16 利用主機端驗證器的電池驗證過程,可有效防止使用不安全的假冒電池

圖16 利用主機端驗證器的電池驗證過程,可有效防止使用不安全的假冒電池

電池保護/驗證功能防止仿製

廠商ADI提供大量高精度電池電量計裝置,這些設備具有附加電池保護和驗證功能,並使用160位元金鑰進行SHA-256安全驗證,以防止電池仿製。而電量計IC會先在工廠使用安全金鑰進行編程,再發運給電池製造商進行電池組的最終組裝。

在本系列文章的「實現物流/零售自動化(2)」中,將介紹可導入手持裝置的先進功能,以提升整體自動化效率。

(本文作者Colm Slattery為ADI策略行銷經理;Alessandro Vinco為ADI資深系統整合工程師)

參考資料

[1] James Melton。「至2027年,全球包裹量預計將以8.5%的年複合成長率成長。」Digital Commerce 360,2022年9月。

[2] 「讓現代化倉儲成為現實。」Zebra。