在先前的系列文章「實現物流/零售自動化(1)」中,探討了手持裝置中的電池管理,及其對物流和零售應用成本控制的影響。本篇則為此系列第2部分,文中將介紹如何透過導入高g衝擊檢測、動態喇叭管理和內建自動物體尺寸測量等先進功能,進一步提升手持裝置的整體自動化效率。

可靠性/保修:高g衝擊檢測

掌上型電腦和條碼掃描器等手持裝置在使用過程中難免會有摔落的情況。每摔落一次,裝置的一系列整合子系統就會變得更脆弱,更容易受到物理損壞和/或發生功能故障。在此種情況下,整個裝置也更有可能遭受物理破壞或功能受損。

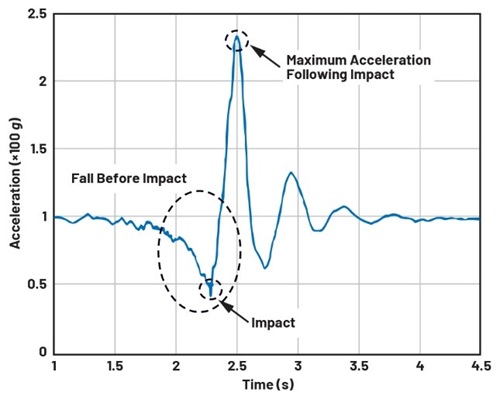

摔落的強度各異,可能輕微滑落,也可能從高處加速摔落,尤其是在工廠地面上,裝置可能經歷數百g的加速度,這將大幅削弱裝置的抗損能力。為了確保裝置能夠長時間正常使用,必須避免超越產品規範的使用場景。從原始設備製造商(Original Equipment Manufacturer, OEM)的角度來說,特別是對於高價裝置,電子裝置因誤用或意外摔落導致的損壞可能會使保固失效。因此,為了嚴格執行此類保固政策,以高採樣速率檢測摔落物體的高加速度水準變得非常重要,因為這些摔落場景往往會對加速度產生短暫影響(圖1)。

圖1 手持裝置摔落測試的典型加速度水準。請注意,最大加速度出現在實際衝擊後

圖1 手持裝置摔落測試的典型加速度水準。請注意,最大加速度出現在實際衝擊後

在將裝置推出市場之前,製造商還會透過特定的測試環境和程式來檢查其裝置的抗衝擊能力。例如,美國軍用標準MIL-STD-810G 516.6等定義了一個流程,要求在五個單元上進行測試,每個裝置在測試方法規定的溫度下分別經歷26次摔落(8次角摔落、12次邊緣摔落和6次正面/側面摔落)。如果裝置在測試期間關機、重啟或丟失資料,則被視為未通過摔落測試。溫度和接觸化學物質等環境因素也會削弱設備在摔落後繼續正常運轉的能力。

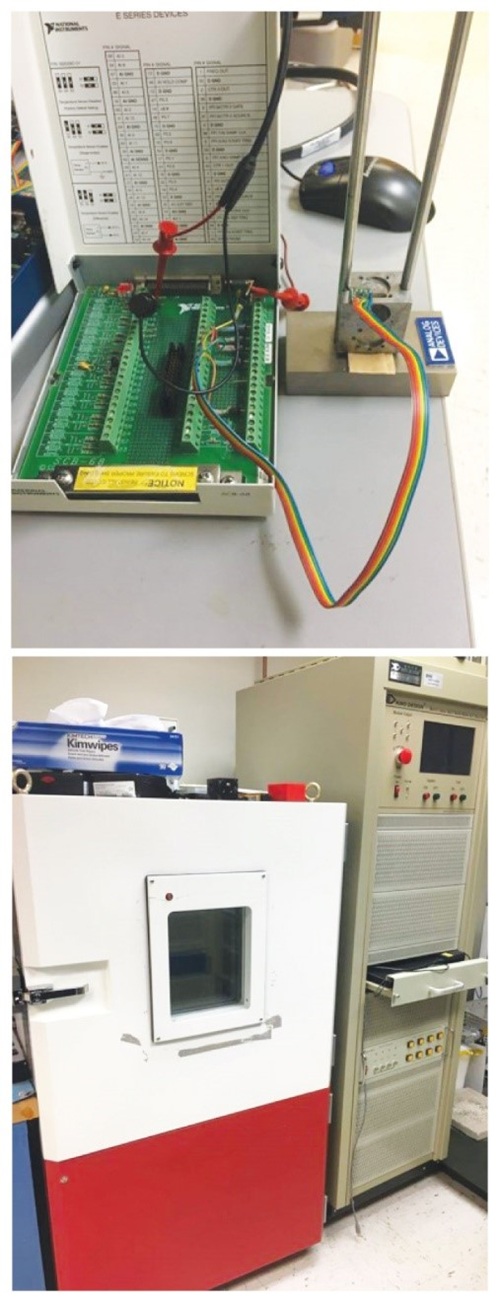

使用ADXL37x系列高g加速度計等MEMS加速度計可以快速、可靠地監控裝置在使用過程中經歷的所有加速度。這些MEMS加速度計的尺寸為3mm×3mm,可承受高達±400g的加速度。即使在最高採樣速率(超過5kHz)下,這些加速度計也能以低功率水準運行,連續工作時消耗的電流不到45μA,因此非常適合用於手持裝置和電池供電裝置。傳統加速度計不具備正確檢測和表徵摔落的採樣速率。高g加速計的採樣速率比許多傳統加速度計高3倍,可以檢測超快速瞬變,精準識別意外摔落,並指定摔落事件的類型,同時功耗比傳統加速度計低10倍。ADXL37x等高g加速度計也經過廣泛測試,包括閘床測試和高加速壽命試驗(Highly Accelerated Life Test, HALT),這些測試重現惡劣的環境和工作條件,因此手持裝置也必須能夠在如此的條件下穩健、可靠地運行(圖2)。

圖2 用於MEMS衝擊測試的閘床測試和高加速壽命試驗(HALT)設備

圖2 用於MEMS衝擊測試的閘床測試和高加速壽命試驗(HALT)設備

借助高g加速度計、高階條碼掃描器和掌上型電腦,現在可以對倉庫進行監控,以瞭解是否有意外事故發生。這有助於保證最終使用者安全可靠地使用設備。此外,這些設備的製造商可以在發現誤用時取消產品保固,避免因非OEM責任導致損壞而產生的高額保固內維修費用。

動態喇叭管理

廠房環境十分嘈雜。不斷移動的機器人、傳送帶和其他機械使得各類聲音通訊變得困難。例如,條碼掃描器可能會發出聽得見的嗶嗶聲,用於確認掃描已完成。為了能夠被聽到,手持或穿戴式裝置必須發出響亮而清晰的聲音。但同時,音訊放大器的功耗不能對電池續航時間造成嚴重影響。換言之,OEM不能透過增加放大器和喇叭的尺寸來提高喇叭音量。

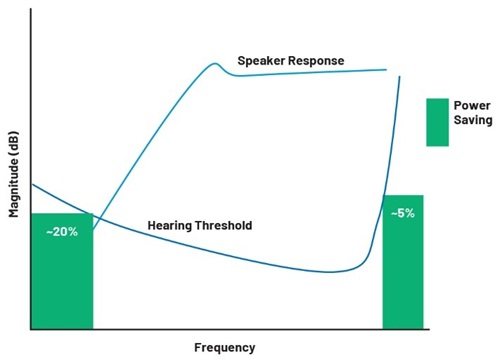

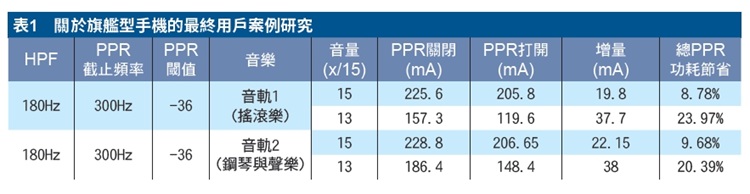

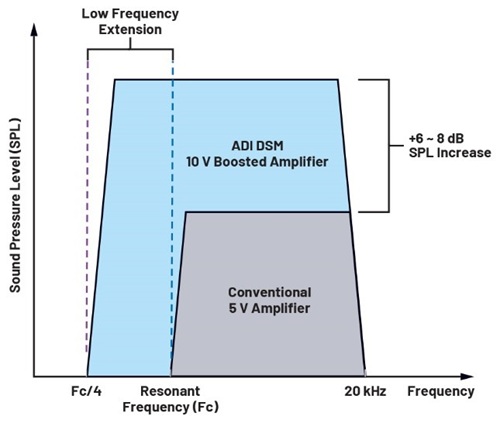

借助動態喇叭管理(Dynamic Speaker Management, DSM),開發人員能夠將微型喇叭的輸出提高2.5倍,既不增加功耗,也不會對安全工作條件產生負面影響。透過使用具有整合升壓轉換器的精巧型、低功耗、高效D類音訊放大器,此一目標不難實現。此類架構利用感知功耗降低(PPR)的概念來延長電池續航時間:透過利用DSM產生的喇叭聲壓級(Sound Pressure Level, SPL)響應,再結合人類聽覺閾值(圖3),可以動態衰減最終使用者聽不到的訊號。相較於傳統靜態濾波器,衰減這些訊號可節省10~25%的功耗(表1)。

圖3 PPR動態衰減使用者聽不到的訊號

圖3 PPR動態衰減使用者聽不到的訊號

以ADI MAX98390的整合10V升壓轉換器為例,相較於傳統放大器,該元件可使SPL提升高達8dB,且不超過喇叭的熱限值(圖4)。

圖4 相較於配備傳統放大器的相同喇叭,MAX98390等DSM放大器可使SPL提升高達8dB

圖4 相較於配備傳統放大器的相同喇叭,MAX98390等DSM放大器可使SPL提升高達8dB

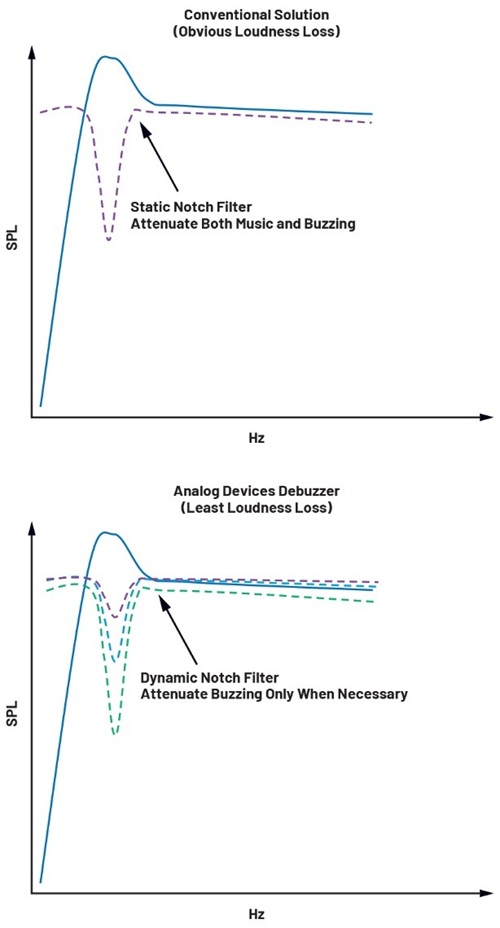

此外,聲音更加洪亮,沒有傳統放大器常見的嗡嗡聲。由於動態陷波濾波器僅衰減機械震動與埠共振的相互作用,而不衰減聲音和嗡嗡聲效果,因此相較於傳統陷波濾波器,其可以產生更清晰、更洪亮的聲音(圖5)。

圖5 由於動態陷波濾波器僅衰減機械震動與埠共振的相互作用,而不衰減聲音和嗡嗡聲效果,因此相較於傳統陷波濾波器,其可以產生更清晰、更洪亮的聲音

圖5 由於動態陷波濾波器僅衰減機械震動與埠共振的相互作用,而不衰減聲音和嗡嗡聲效果,因此相較於傳統陷波濾波器,其可以產生更清晰、更洪亮的聲音

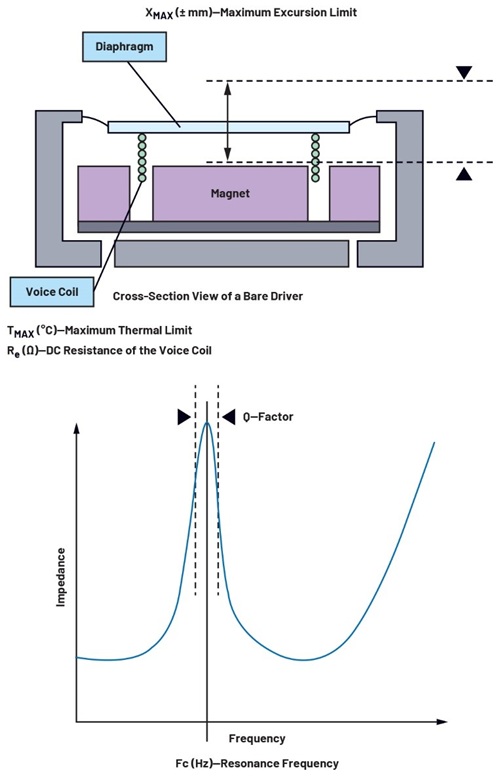

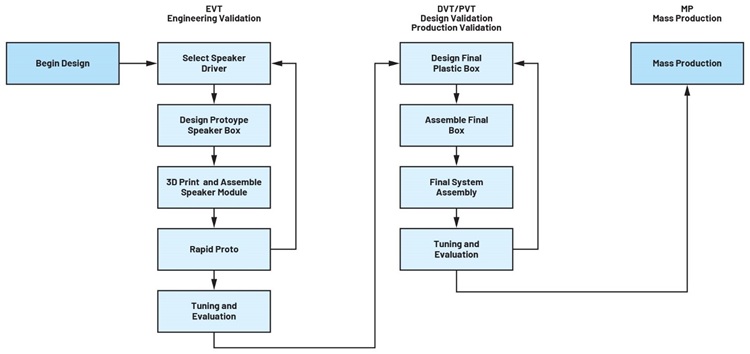

為了實現快速原型製作並加速應用開發,廠商ADI提供適用於微型喇叭的MAX98390EVSYS評估套件,並隨附基準設計檔和完全基於GUI的自動喇叭參數擷取工具,以便從喇叭中擷取關鍵參數(圖6、7)。

圖6 借助MAX98390EVSYS等微型喇叭評估套件,設計可以快速輕鬆地擷取開始音訊設計所需的關鍵喇叭參數

圖6 借助MAX98390EVSYS等微型喇叭評估套件,設計可以快速輕鬆地擷取開始音訊設計所需的關鍵喇叭參數

圖7 簡化的微型喇叭放大器設計過程(例如透過ADI MAX98390EVSYS微型喇叭評估套件實現設計簡化)可加速音訊系統設計

圖7 簡化的微型喇叭放大器設計過程(例如透過ADI MAX98390EVSYS微型喇叭評估套件實現設計簡化)可加速音訊系統設計

利用MAX98390等整合放大器,OEM可將DSM導入手持和穿戴式裝置,進而提供更洪亮、更清晰的聲音,而不影響電池續航時間。舉個例子,對於DSM喇叭而言,MAX98390具有超低的雜訊基準(9μV)和功耗(3.7V時為24Mw),同時提供高動態範圍(117dB)。此外,該元件採用精巧型封裝,占用面積僅6.3mm2。簡而言之,OEM可透過DSM實現更洪亮、更清晰的聲音,提升操作人員的安全性,無需使用不同的微型喇叭或更大的電池組。

自動物體尺寸測量

預計到2027年時,全球包裹發運量將達到2560億件[1]。這數十億件包裹在倉庫、貨車和快遞公司中轉運輸時,需要多次測量每件包裹的尺寸和重量。手動測量(例如使用捲尺)不僅容易出錯,更重要的是,會嚴重影響供應鏈吞吐率和貨物配送速度。

貨物的包裝尺寸可能比實際需要的更大,這會導致整個供應鏈效率低下。例如,就貨車容量的利用率而言,物體尺寸測量越精準,效率就會越高。此外,更大的包裝也會造成不必要的包裝材料浪費。

雖然固定自動測量系統可以提升效率,但部署成本高,且只能在特定位置使用。作為固定自動測量系統的替代方案,可攜式手持掃描器利用機器視覺和自動物體尺寸測量來提升效率、減少浪費及對環境的影響,並降低整個供應鏈的營運成本。

這些可攜式系統可以測量任何尺寸的物體,精度並可達到毫米級。得益於如此的精度,包裹只需使用少而精巧的包裝即可在供應鏈中進行運輸。此外,透過自主機器人,包裹可以裝入廂式貨車,更安全地在物流中心之間運輸,而這些車輛現在可以實現滿載運輸。有了此類掃描器,物流中心、倉庫或現場便不再需要其他工具或測量裝置來測量物體。因此,相較於固定自動測量系統,測量過程得以簡化,同時提升精準性和效率,減少浪費,並降低整個供應鏈的營運成本。

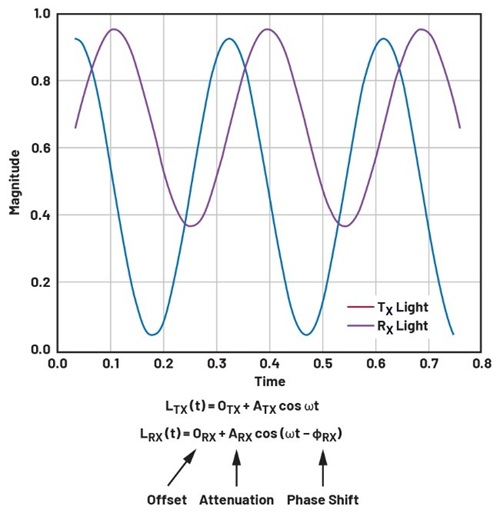

自動物體尺寸測量利用飛時測距(ToF)技術來精準測量物體。ToF基於受控光源和光電探測器。該感測器透過發射調變光,然後測量光束反射到光電探測器所需的時間內發生的相移,達到測量距離的目的。

ToF涉及複雜的計算,每個調變頻率使用三個相關係數(相移120°)對求解。此外,還使用多個調變頻率來擴大明確的範圍(圖8)。透過使用依照像素相位偏移校正和溫度漂移校正以及空間濾波來減少雜訊,進而達到超高的精度水準。獲得卓越的解析度和畫面播放速率後,便可以精準檢測和測量任意形狀的邊和面。

圖8 利用正弦波相移計算ToF的基本原理

圖8 利用正弦波相移計算ToF的基本原理

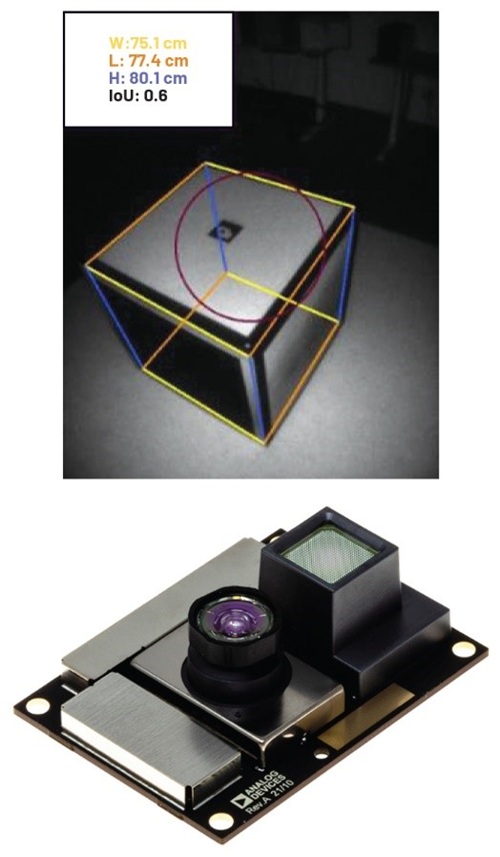

圖9所示為可在手持掃描器中實現即時物體尺寸測量的ToF模組示例。該模組基於廠商ADI提供的ADTF3175 1 MP ToF模組和圖像訊號處理器ADSD3500。要實現物體識別和物體辨識/尺寸測量,機器視覺演算法需要高解析度。ADTF3175 ToF感測器為3D感測器提供1MP的高解析度(1024×1024原生解析度)。此外,在全解析度下,該感測器支援達40fps的畫面播放速率,在VGA(640px×480px)解析度下,支援達90fps的畫面播放速率,以便在涉及快速移動物體的應用中支援自動物體尺寸測量。ADTF3175感測器並採用紅外線主動照明,使掃描器能夠在光線條件千差萬別的倉庫和工業環境中保持穩定運行。

圖9 箱子尺寸測量應用的示例(上圖使用下圖中的ADTF3175 ToF模組)

圖9 箱子尺寸測量應用的示例(上圖使用下圖中的ADTF3175 ToF模組)

圖10顯示了與ADSD3500等圖像訊號處理器結合使用時,3D物體尺寸測量可以達到的細節和精度水準。ADSD3500採用專用深度運算引擎,可加速影像處理資料路徑,在解析度為800×600時支援全深度處理,在解析度高達1280×1024時支援相位展開前處理。內部資料通訊使用4個輸入MIPICSI-2通道或2個輸出MIPI CSI-2通道,每個通道均達2.5Gbps,以實現ToF資料的快速畫面播放速率測量。

圖10 一款手持裝置,具備使用ADI ToF感測器進行3D物體尺寸測量的功能

圖10 一款手持裝置,具備使用ADI ToF感測器進行3D物體尺寸測量的功能

基於ToF感測器和影像處理的ToF系統(如ADTF3175和ADSD3500)大幅簡化了ToF系統的設計過程。來自ToF感測器的原始資料幀直接饋送至影像處理器以執行ToF計算。得到的深度資料可傳遞至外部低端微控制器。實際上,高影像處理任務會從微控制器分流,並且不需要額外的DRAM記憶體。

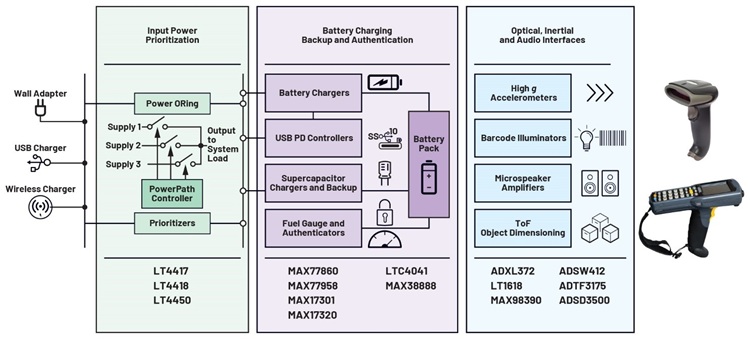

除了簡化系統設計,相較於傳統ToF方法,系統的總功耗也將顯著降低。因此,ToF可在電池供電的手持掃描器和掌上型電腦中實現,而且不影響性能或能效。根據具體應用和OEM的特定應用要求,ADI為因應物流和零售終端應用的手持自動掃描器提供完整的創新技術組合,包括電源管理元件、電池電量計和整合元件,進而實現高g加速度計、微型喇叭放大器、ToF感測器和影像處理器等先進功能(圖11)。

圖11 ADI為手持自動資料擷取裝置提供的廣泛技術產品

圖11 ADI為手持自動資料擷取裝置提供的廣泛技術產品

透過導入先進功能,例如高g衝擊檢測以確保裝置可靠性、動態喇叭管理以提升使用者安全性,以及內建自動物體尺寸測量以提高精度,這些掃描器有助於實現更高的生產力。

(本文作者Colm Slattery為ADI策略行銷經理;Alessandro Vinco為ADI資深系統整合工程師)

參考資料

[1] James Melton。「預計到2027年,全球包裹量將以8.5%的年複合成長率成長。」Digital Commerce 360,2022年9月。